Dieter Finna · Pack.Consult (www.pack-consult.org)

Nicht nur die Menge an bedrucktem Verpackungsmaterial wächst, auch die Vielfalt an eingesetzten Materialien nimmt zu. Abseits vom Greenwashing stellte der Expertentreff in Osnabrück eine umfangreiche Auswahl neuer Materialien vor, die im Verpackungsdruck eingesetzt werden. Das Spektrum reichte von nachhaltigeren Bedruckstoffen, Druckfarben, die sich besser für den Recyclingprozess eignen sowie verschiedene Druckformen, die teilweise kurz vor der Marktreife stehen. Auch materialspezifische Entwicklungen bei Druckmaschinen wurden präsentiert.

Geprägt durch die Nachhaltigkeitsdiskussion wird eine Vielzahl vertrauter Bedruckstoffe und Materialkombinationen bald nicht mehr erste Wahl für den Einsatz im Verpackungsdruck sein. Welche Lösungen haben Folien-, Papier- und Farbhersteller in Richtung nachhaltigerer Materialien parat? Welche Entwicklungen stehen bei Druckformen an und welche Antworten haben Maschinenhersteller auf die Herausforderungen bei immer dünneren Materialien zu bieten? Alles zusammen eine überaus spannende Themensammlung mit vielen Innovationen.

Bedruckstoffe

Die Anforderungen, Verpackungsmaterial einzusparen, sind enorm gestiegen. Christoph Winkler (Toray International) stellte BOPP Folien von 8 µm Stärke und BOPET Folien von 4,5 µm Stärke vor, die nun im Markt verfügbar sind. Mit ihnen können bei Verpackungslösungen Materialeinsparungen bis zum Faktor 3 erzielt werden. Auch die höheren Herausforderungen für Druck- und Weiterverarbeitungsmaschinen kamen zur Sprache, die sich durch die immer dünner werdenden Folien beim Bahntransport ergeben.

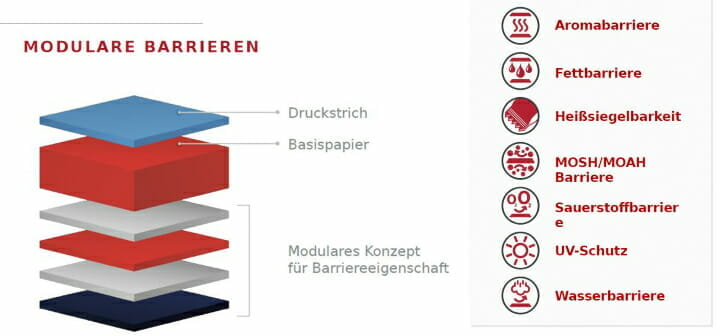

Der Papierhersteller Koehler hat am Standort Kehl EUR 300 Mio. in eine neue Papier- und Streichmaschine zur Herstellung von Verpackungspapieren investiert. Felix Eperspächer und Stefan Sinnig stellten das Unternehmen und das modulare Barriere-Konzept für flexible Verpackungen vor. Es reicht von rein siegelfähigen Varianten bis zu Barrierepapieren mit einer Sauerstoff-, Fett- und Mineralölbarriere. Abgepackt werden darin Schokoladeprodukte und Snacks, wofür die Papiere für den Auftrag von Kaltsiegelkleber vorbereitet sind. Im kommenden Jahr soll ein heißsiegelbares Barrierepapier mit einer Wasserdampf-, Fett- und Mineralölbarriere das Programm von Koehler ergänzen.

Der Papierhersteller Koehler hat am Standort Kehl EUR 300 Mio. in eine neue Papier- und Streichmaschine zur Herstellung von Verpackungspapieren investiert. Felix Eperspächer und Stefan Sinnig stellten das Unternehmen und das modulare Barriere-Konzept für flexible Verpackungen vor. Es reicht von rein siegelfähigen Varianten bis zu Barrierepapieren mit einer Sauerstoff-, Fett- und Mineralölbarriere. Abgepackt werden darin Schokoladeprodukte und Snacks, wofür die Papiere für den Auftrag von Kaltsiegelkleber vorbereitet sind. Im kommenden Jahr soll ein heißsiegelbares Barrierepapier mit einer Wasserdampf-, Fett- und Mineralölbarriere das Programm von Koehler ergänzen.

Druckfarben

Dr. Stefan Busse (Siegwerk) stellte neue Barriere Lösungen für Mono-Plastik Verpackungen sowie Möglichkeiten für flexible Papierverpackungen vor. Ziel ist es mit diesen Lösungen nahe an das Leistungsspektrum von Multilayer Verpackungen heranzukommen.

Für neue Mono-Materialien wie MOPE bietet Siegwerk einen Sauerstoff-Barrierelack an, der sowohl im Konterdruck für Laminate als auch im Frontaldruck auf die Folie aufgetragen werden kann. Die Druckgeschwindigkeit im Flexo- oder Tiefdruck liegt bei > 200 m/min. Damit lassen sich bei der Sauerstoffdurchlässigkeit OTR-Werte zwischen 1 und 5 cm2/m2/Tag (je nach Substraten) erzielen. Zum Abschluss gab Dr. Busse noch einen Ausblick auf eine Sauerstoff Barriere-Beschichtung für flexible Papierverpackungen, an der Siegwerk in einem frühen Entwicklungsstadium arbeitet.

Der Einfluss lösemittelbasierter Druckfarben auf das stoffliche Recycling von Verpackungsfolien war Thema des Vortrags von Dr. Lars Hanke (hubergroup). Die Druckfarbe entscheidet darüber, welches Recyclingverfahren eingesetzt und welche Recyclat-Qualität im Recyclingprozess erwartet werden kann. Wenn das Recyclat transparent sein muss, kann dies nur über transparentes oder deinktes Verpackungsmaterial erreicht werden. Wenn das Recyclat eingefärbt sein kann, ist die Wärmestabilität der Druckfarben wie bei PU-Farben bzw. potentiell auch PVB-Farben entscheidend dafür, dass gute Recyclat-Qualitäten erreicht werden. Wenn eine verringerte Recyclatqualität akzeptiert wird, kann dies auch mit NC-Farben erreicht werden. Es kommt durch entstehende Abbauprodukte jedoch zu einer Verfärbung.

Den aktuellen Stand zum Thema wasserbasierte Farben für den Druck auf Kunststofffolien präsentierte Roland Geiselhard (Follmann GmbH & Co. KG). Wasserfarben sind heute im Verpackungsflexodruck industriell einsetzbar. Ein Wechsel auf wässrige Farbsysteme hänge im Wesentlichen von der Akzeptanz und der Bereitschaft eines Unternehmens zum Wandel ab. Technisch ist das wässrige Farbsystem ausentwickelt und die Druckfarben zeichnen sich durch eine hohe Farbkraft aus. Sie besitzen gute Trocknungseigenschaften, eine gute Verfilmung des Farbfilms auf den unterschiedlichsten Substraten und es werden Druckgeschwindigkeiten erzielt, die dem industriellen Stand entsprechen. Eine Vorbehandlung der Substrate ist notwendig, ebenso eine Anpassung der Rasterwalzen und der Reprokennlinien. Die Gesamtkostenbetrachtung zeigt laut Follmann annähernd Kostenneutralität gegenüber lösemittelbasierten Systemen.

Druckformen

Mit dem Vortrag »Für jeden Bedruckstoff die optimale Druckform« zeigten Ingo Büning und Mario Uschok (beide Saueressig) die Herausforderungen auf, die Substratumstellungen an Druckformen stellen. Im Testzentrum bei Saueressig werden Andrucke im Tief-, Flexo- Digital- oder Offsetdruck erstellt, um mögliche Druckprobleme im Vorfeld zu erkennen. Hierbei kann bereits eine Anpassung der Druckform auf den Bedruckstoff vorgenommen werden. Bei Tiefdruckzylindern beispielsweise durch die Anpassung der Gravurform bei der Lasergravur. Bei Gummi- und Polymerformen durch die Auswahl der Härte und der Beständigkeit der Materialien sowie die Oberflächeneigenschaften für die Farbübertragung während der Bebilderung. Die Farbkonsistenz für unterschiedliche Substrate kommuniziert Saueressig in einer Colour Cloud.

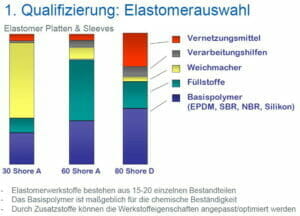

Unter dem Projektnamen »DynaSurf« präsentierte Dominik Michalek (Continental AG) ein neues Konzept für die Herstellung von Tiefdruckzylindern, das vollständig ohne einen galvanischen Prozess auskommt. Das neue Verfahren besteht aus der Beschichtung von herkömmlichen Tiefdruck-Zylindern mit einer Elastomerschicht, an die sich das Oberflächenfinish und die Laserbebilderung der Schicht anschließt. Der erzielbare Tonwertumfang im Druck reicht von 1% bis 100% und dies ohne ESA. Die Rakelstandzeit liegt bei >24 Stunden. Derzeit wird noch an der Homogenität und Morphologie der Elastomerschicht gearbeitet und weiter entwickelt. Nach Erlangung der Marktreife wird Continental die Tiefdruckformen in verschiedenen zentralen Produktionsstätten fertigen und von dort just-in-time an die Druckereien ausliefern.

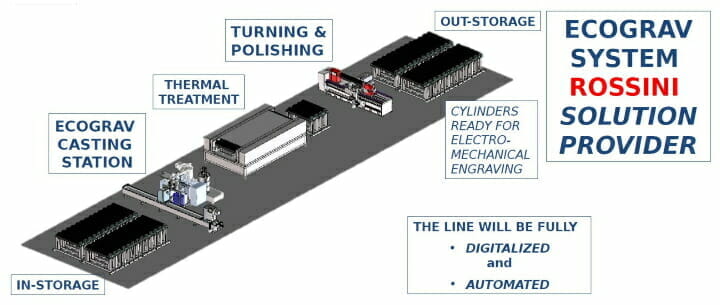

Auch Flavio Losa (Rossini SpA) präsentierte unter dem Produktnamen »Ecograv« ein polymerbasiertes Konzept für die Herstellung von Tiefdruckzylindern. Es basiert auf einer ca. 2 mm dicken Polyurethanschicht. Im ersten Arbeitsschritt wird die PU-Schicht auf bestehende Stahlzylinder aufgebracht. Danach erfolgt eine thermische Behandlung und in einer dritten Station erfolgt das Feinschleifen auf die notwenige Rauheit der Zylinderoberfläche. Die Anlagen zur Fertigung der PU-beschichteten Zylinder sollen 2022 auf den Markt kommen und den umweltbelastenden galvanischen Prozess konventioneller Tiefdruckzylinder-Herstellung ablösen.

Die Maschinenfabrik Kaspar Walter GmbH & Co. KG verfolgt unter der Bezeichnung HelioGreen Process eine Strategie in der Tiefdruckformenherstellung, die sich aus drei Teilen zusammensetzt. Der erste Teil trägt die Bezeichnung ChromeXtend, über den Ronny Siegel als Repräsentant des Unternehmens berichtete. Hierunter fällt die Verlängerung des Einsatzes von Chrom für die Zylinderherstellung, die das Unternehmen bei der Europäischen Kommission bis zum Jahr 2033 beantragt hat. Parallel entwickelt Kaspar Walter ein alternatives Galvanisierungsverfahren auf der Basis von dreiwertigem Chrom, das die Beschichtung mit sechswertigem Chrom ersetzen soll. Im dritten Teil unter der Produktbezeichnung Helio Pearl entwickelt das Unternehmen eine polymerbeschichtete Tiefdruckform, die in einem dreistufigen Prozess hergestellt wird. Darin enthalten ist auch die Laserbebilderung der Zylinder.

Christian Apenberg (DuPont de Nemours) zeigte auf, wie sich Änderungen bei den Substraten auf die Materialvielfalt bei Polymerplatten auswirken. So stellen dünnere Top-Linern mit einem höheren Anteil an Recyclingmaterial im Wellpappen-Direktdruck höhere Anforderungen an die Druckplatten. Ähnlich verhält es sich bei Papier, wo eine höhere Rauigkeit der Papieroberfläche im Druck zum »Mottling« führt. In beiden Fällen können mit angepassten Druckplattenhärten und einer Oberflächenstrukturierung der Platten homogene Vollflächen erzielt werden.

Druckmaschinen

Mit einer Liveschaltung nahm Norman Noette die Zuhörer mit in das Technologiezentrum des Maschinenherstellers Windmöller & Hölscher in Lengerich. Dort zeigte das Team an der Tiefdruckmaschine, wie sich der Tiefdruck der Materialvielfalt stellt. Dünne MDO-PE Folien stellen hohe Anforderungen an die Trocknung, Bahnführung und Registergenauigkeit der Druckmaschinen, speziell bei Geschwindigkeitsänderungen und beim Rollenwechsel. Anhand eines Auftragswechsels mit einer 25 µm MDO-PE Folie konnten die Teilnehmer mit verfolgen, wie präzise eine Tiefdruckmaschine der neuesten Generation diese Herausforderung meistert.

Patrick Jud (Screen Europe) ging in seinem Vortrag detailliert auf die Screen PAC 830F für den Druck flexibler Verpackungen ein. Dieses neue Inkjet Drucksystem besitzt eine Primer-Station vor der Digitaldruckeinheit und ist aktuell mit 5 Farben CMYK+Weiß ausgerüstet. Die Erweiterung des Farbraums für ECG ist vorgesehen. Die Digitaldruckeinheit druckt im Konterdruck mit Wasserfarben auf PET- und BOPP Folien in einer Auflösung von 1200 x 1200 dpi. Die Maschine besitzt aufgrund des wässrigen Farbsystems eine entsprechend angepasste Trockenstrecke. Die max. Druckgeschwindigkeit beträgt 75 m/min. Mit der Screen PAC 830F ist eine Digitaldruckmaschine auf dem Markt, die in Druckbreiten von 500–800 mm arbeitet. Die Cross Over Zone, in der das Drucksystem wirtschaftlich fertigt, wird von Screen mit 3000 bis 6000 Laufmetern angegeben.

Patrick Jud (Screen Europe) ging in seinem Vortrag detailliert auf die Screen PAC 830F für den Druck flexibler Verpackungen ein. Dieses neue Inkjet Drucksystem besitzt eine Primer-Station vor der Digitaldruckeinheit und ist aktuell mit 5 Farben CMYK+Weiß ausgerüstet. Die Erweiterung des Farbraums für ECG ist vorgesehen. Die Digitaldruckeinheit druckt im Konterdruck mit Wasserfarben auf PET- und BOPP Folien in einer Auflösung von 1200 x 1200 dpi. Die Maschine besitzt aufgrund des wässrigen Farbsystems eine entsprechend angepasste Trockenstrecke. Die max. Druckgeschwindigkeit beträgt 75 m/min. Mit der Screen PAC 830F ist eine Digitaldruckmaschine auf dem Markt, die in Druckbreiten von 500–800 mm arbeitet. Die Cross Over Zone, in der das Drucksystem wirtschaftlich fertigt, wird von Screen mit 3000 bis 6000 Laufmetern angegeben.

Hinter dem Projekt »Rosa«, über das Rainer Rosenau (manroland Goss web systems GmbH) berichtete, steht die Idee, Rollenoffset für fertig gestanzte Faltschachteln einzusetzen. Dieses Projekt setzte manroland für seinen Kunden GDP in 1300 mm Arbeitsbreite um. Dazu wurde eine Varioman c:line mit Elektronenstrahl-Härtung und einer Rotationsstanze ausgerüstet, so dass die gesamte Linie mit einer Geschwindigkeit von 400 m/min arbeitet. Die Farben sind durch die ESH-Trocknung bereits kratzfest und beständig. So können beispielsweise Pizzaverpackungen sehr kostengünstig gefertigt werden.

Auch das Thema »Industrie 4.0« ist verknüpft mit dem Materialeinsatz. Marcel Epping (Isra Vision) zeigte, dass Industrie 4.0 für alle Unternehmensgrößen ein Thema ist. Die Hürden sind erstaunlich gering wenn zum Beispiel Industrie 4.0 auf Maschinenebene angewendet wird und im Flexodruck Vibrationssensoren am Druckzylinder mit 100% Inspektionssystemen kombiniert werden. Dadurch ergibt sich ein direkter Zusammenhang zwischen Defekt und Ursache auf der Rolle. Die Einstiegshürden dafür, so das Fazit von Marcel Epping, waren noch nie so klein wie heute.

Fazit

Besondere Umstände erforderten von den Innoform Veranstaltern, neue Wege zu gehen. Erstmals fand der Expertentreff als Hybridveranstaltung, mit neuen Herausforderungen an die Technik statt. Dazu gehörte auch die Direktschaltung in das W&H Technologiezentrum, die es sowohl den Teilnehmern im Vortragssaal als auch den Zuschauern im Livestream erlaubte, die Maschinen-Demo gleichzeitig mit zu verfolgen.

Wie viel Wissenswertes das Thema Materialvielfalt bot und wie groß der Diskussionsbedarf bei vielen Themen war, zeigte sich bei den Unterhaltungen während den Pausen und bei der traditionellen Abendveranstaltung in der Brauerei Rampendahl. Alles in allem eine überaus gelungene Veranstaltung, die mit ihren Innovationsanreizen beim Einsatz neuer Substrate, Druckfarben, Druckformen und Druckmaschinen in den Verpackungsdruck ausstrahlen wird.