Dieter Finna (Eine englische Fassung finden Sie hier)

Philip Morris International (PMI) arbeitet kontinuierlich daran, den digitalen Faltschachteldruck in seine Produktionsumgebung zu integrieren.

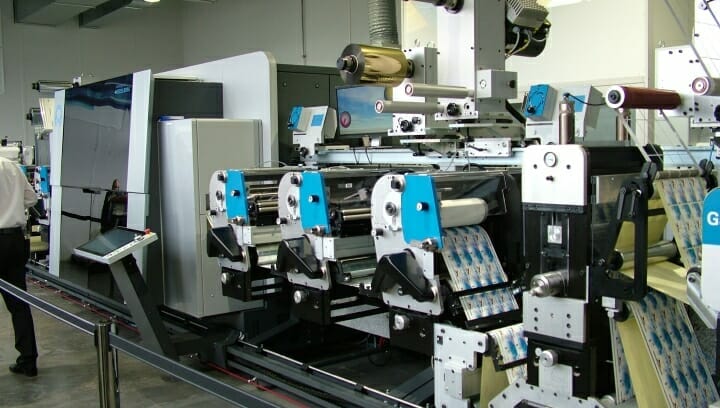

Derzeit findet eine Umwandlung des Faltschachteldrucks im PMI-Entwicklungszentrum in der Schweiz statt. Was ist das Besondere daran? Zunächst einmal beschloss ein internationaler Markeninhaber, die Grenzen des Digitaldrucks auszuloten. Wie? Durch die Ausstattung einer digitalen Etikettendruckmaschine für den Druck von Faltschachteln. Das Unternehmen investierte in eine Gallus Labelfire, die zu einer End-to-End Lösung im Digitaldruck ausgebaut wird (hier klicken).

Der Schritt von PMI ist radikal, ebenso wie der Grund, der sie dazu veranlasste. Die Änderung des Produktportfolios, das nun auch rauchfreie Produkte umfasst, erfordert eine drastisch verkürzte Markteinführungszeit, die durch die einfache Optimierung der Supply Chain im konventionellen Druck nicht möglich war. Der Digitaldruck kam ins Spiel, der die benötigte Flexibilität und Schnelligkeit bot, aber nicht alle Anforderungen in Bezug auf Kosten und Leistungsfähigkeit erfüllte. PMI erkannte die Vorteile des Digitaldrucks sehr früh und entschied sich nicht abzuwarten, bis eine fertige Lösung im Markt verfügbar ist, sondern selbst aktiv an einer Weiterentwicklung der digitalen Lösung zu arbeiten. Im Entwicklungs-Center in Neuchâtel/CH wurde dazu eine hybride Digitaldruckmaschine installiert.

Entscheidung für eine Gallus Labelfire 340

Wie die Bezeichnung Labelfire erahnen lässt, handelt es sich bei dem Maschinentyp um ein Modell, das konzeptionell für den Etikettendruck ausgelegt ist. Als Grund für die Wahl nennt PMI die Modularität der Maschine. Als Hybridmaschine kombiniert die Gallus Labelfire die heute noch benötigten analogen Druck- und Veredelungsprozesse mit der Variabilität des Digitaldrucks. Nach Angaben von Gallus handelt sich bei dieser Maschinenkonfiguration um die längste bislang gebaute Version einer Labelfire.

Gallus musste einige Anpassungen vornehmen, um die Etikettendruckmaschine mit einer Arbeitsbreite von 340 mm für den Druck auf Karton auszustatten, um eine breite Palette von Kartonsorten bis zu mehr als 300 g/m2 abzudecken. Diese Anforderung führte zu erheblichen technischen Herausforderungen bei der Anpassung der Maschine, zum Beispiel bei der Bahnspannung/Maschinenverstärkung, die jedoch in enger Zusammenarbeit zwischen Gallus und PMI erfolgreich bewältigt wurden.

Maschinenlayout

Die Maschine ist mit zwei Flexodruckeinheiten vor der digitalen Druckeinheit ausgestattet. Die Flexoeinheiten werden zum Erzielen von Metalliceffekten auf Folienveredelung (kalt) benutzt.

Ebenso kann an dieser Stelle Weiß aufgetragen werden, um die Metallicfolie oder speziell laminierte Substrattypen teilweise abzudecken. Als nächstes kommt eine Digitaldruckeinheit, die mit acht UV-Farben ausgestattet ist und CMYK + erweiterten Farbraum und digitales Weiß abdeckt. Es kommen Fujifilm Dimatix Samba Druckköpfe zum Einsatz um eine Druckgeschwindigkeit von 50 m/Min. bei einer physischen Auflösung von 1200 x 1200 dpi zu ermöglichen.

Nach der Digitaldruckeinheit folgen zwei Flexoeinheiten, mit denen Matt- bzw. Glanzlack aufgetragen werden kann. Am Ende der Linie wird jede Packung partiell im Flexodruck überlackiert, um die Oberfläche der Zuschnitte zu schützen und auf den Reibungskoeffizienten für hohe Abpackgeschwindigkeiten einzustellen. Aufgrund spezifischer Gestaltungsmöglichkeiten hat PMI jedoch zusätzliche Flexoeinheiten eingebaut, die nachgeschaltet wurden.

Rechts: Druck im erweiterten Farbraum inklusive Weiß. Der Matteffet im Schwarz wird durch Auftrag eines matten UV Soft Touch Lackes erzielt. Im Gegensatz hebt der glänzende Soft Touch Lack die farbigen Elemente hervor, sichtbar im Marlboro Schriftzug der zusätzlich geprägt ist. Im Bild deutlich sichtbar sind die Reflexe der Prägekante unterhalb der Buchstaben rlbo. (Quelle: pack.consult)

Alles digital?

Für PMI besteht ein klar definiertes Ziel darin, alle Druck- und Verarbeitungsschritte zu digitalisieren. Bereits im Dezember 2018 wurde dazu eine Offline-Laserstanze zum Schneiden und Rillen installiert, um digitale die Weiterverarbeitungs-Möglichkeiten weiter auszuloten. Zusätzlich, dem digitalen Konzept zur Erweiterung der digitalen Veredelungs-Anwendungen folgend, wird eine neue digitale Veredelungseinheit in die Maschinenplattform integriert. Dazu wird eine grundlegend neue digitale Lackeinheit in die Maschinenplattform der Gallus Labelfire integriert, die die Umsetzung der patentierten digitalen Lackiertechnologie (diVar) von Schmid-Rhyner in die digitale Veredelungseinheit (DEU) umfasst, die gemeinsam von Steinemann und Gallus entwickelt wurde. Die digitale Lackiereinheit wurde dazu so kompakt dimensioniert, dass alle Aggregate inline in die Schmalbahnmaschine passen, einschließlich Trocknung, Ozonabsaugung und Kühlung.

»Zielführend ist eine digitale Lösung für PMI erst, wenn sich die digitale End-to-End Fertigung in der Praxis umsetzen lässt.«

Das gesamte Veredelungsspektrum wird möglich

Die Besonderheit des digitalen Lackiersystems besteht darin, dass es digitales Lakieren von Spotlackierungen mit Glanz- und Mattlack ermöglicht. Zu diesem Zweck hat Schmid-Rhyner einen UV-härtenden Inkjet-Lack entwickelt, der mit einer Druckgeschwindigkeit von 50 m/Min. bis zu einer Menge von 25 g/m2 aufgetragen werden kann, was einer Auftragsdicke von 25 μm entspricht. Durch Verringern der Druckgeschwindigkeit auf 25 m/Min. kann die Menge sogar auf 50 g/m2 erhöht werden.

Beispiele aus der Praxis

Auf der Digitaldrucklinie wurden bereits Designs von über 200 SKUs gedruckt. Es handelt sich dabei hauptsächlich um kleinere Auflagen sowie Auflagen für lokale Märkte. Eine kleine Auswahl der gedruckten Verpackungen zeigen die Abbildungen, die bislang ohne die Embellishment Einheit auf der »Boardfire« gefertigt wurden.

Generell setzt PMI stochastische Raster ein, wodurch feinste Rasterverläufe auf Null auslaufend erzielt werden. Auch die Markenfarben wie Marlboro Rot oder L&M Blau sind aus Rasterfarben aufgebaut. Um Metalliceffekte einzusetzen, wird die Folienveredelung (kalt) überdruckt. So lassen sich Metalliceffekte in einer Vielzahl von Farbtönen generieren, die je nach Betrachtungswinkel anders aussehen. Eingesetzt werden auch Matt-Glanz-Lacke, durch die das Design der Verpackung wirkungsvoll unterstützt wird. Alle Verpackungen werden in einem letzten Verarbeitungsschritt offline gerillt und gestanzt.

Nähe zur Fertigung

Philip Morris hat im Entwicklungszentrum in Neuchâtel/CH eine echte kommerzielle Verpackungsproduktion entwickelt, auf der sich kleine bis mittlere Auflagengrößen industriell fertigen lassen. Mit dem Ausbau der digitalen Einheiten steht man an der Spitze der Entwicklungen was die Kombination von Digitaldruck und digitaler Veredlung angeht.

Um die Technologie unter realen kommerziellen Bedingungen weiter zu validieren und zu testen, hat PMI 2019 in eine weitere Digitaldruckanlage investiert, die an einem ihrer Produktionsstandorte installiert werden soll. Wie Tony Snyder auf der »Digital Print for Packaging«-Konferenz in Berlin zum Ausdruck brachte, könnte dies letztendlich dazu führen, dass zukünftig an jedem Produktionsstandort eine Digitaldrucklinie verfügbar sein wird.

Philip Morris International

Im Jahr 1847 eröffnete Philip Morris ein Geschäft in der Londoner Bond Street. Heute ist Philip Morris ein international führendes Tabakunternehmen mit rund 81.000 Mitarbeitern. Im Jahr 1924 wurde Marlboro eingeführt, die zur bekanntesten Marke des Unternehmens werden sollte. In den fünfziger Jahren des 19. Jahrhunderts wird ein interner Geschäftsbereich gegründet, um Produkte auf der ganzen Welt herzustellen und zu vermarkten. 2001 wurde das PMI Operations Center von Rye Brook, NY/USA nach Lausanne/CH verlegt und 2009 stellte PMI eine neue Forschungs- und Entwicklungsstätte in Neuchâtel/CH vor, die über 400 Wissenschaftler, Fachkräfte und Mitarbeiter in einem neuen Zentrum von Weltrang vereint, die sich der Entwicklung von Produkten mit verringertem Risiko widmet. Das Unternehmen traf eine weitreichende Entscheidung, die weitere Zukunft so schnell wie möglich auf rauchfreie Produkte aufzubauen und Zigaretten dadurch zu ersetzen.