Dr. John Anderson (Director of Advanced Print Applications, Miraclon)

Der harte Wettbewerb, den sich Marken im Einzelhandelsbereich liefern, zeigt keine Anzeichen einer Abschwächung, sondern er nimmt sogar noch zu. Differenzierung am Markt ist enorm wichtig, und für Markeninhaber ist es unabdingbar, Produkte schneller auf den Markt zu bringen, Designs häufiger zu wechseln und die Attraktivität der Waren im Verkaufsregal zu steigern.

Ebenso intensiv ist der Wettbewerb im Etikettendrucksektor, wo es darum geht, den sich ändernden Kundenanforderungen zu entsprechen. Sich von anderen Anbietern vorteilhaft abzuheben, ist hier ebenfalls wichtig, um im Markt bestehen und wachsen zu können. Im Bestreben, an der Spitze zu bleiben, zeichnen sich verschiedene deutliche Trends ab:

Ebenso intensiv ist der Wettbewerb im Etikettendrucksektor, wo es darum geht, den sich ändernden Kundenanforderungen zu entsprechen. Sich von anderen Anbietern vorteilhaft abzuheben, ist hier ebenfalls wichtig, um im Markt bestehen und wachsen zu können. Im Bestreben, an der Spitze zu bleiben, zeichnen sich verschiedene deutliche Trends ab:

- Vermehrter Druck mit CMYK-Skalenfarben

- Die Notwendigkeit für den Flexodruck, die Reproduktionsqualität des Offset- und Digitaldrucks zu erreichen

- Steigende Anforderungen hinsichtlich Produktion auf Abruf und kleinen Auflagen

- Die Notwendigkeit, auf schwierigen Bedruckstoffen zu drucken

- Die Anwendung von Mehrwert-Verfahren zur Aufwertung des Endprodukts

Gleichzeitig werden Kunden bzw. Einkäufer bezüglich des Druckprozesses zunehmend gleichgültiger: solange ihre Anforderungen schnell und zu vernünftigen Kosten erfüllt werden, ist es vielen von ihnen mehr oder weniger gleich, ob digital, im Offset oder – was in wachsendem Maße der Fall ist – im Flexodruck produziert wird.

Angesichts der Dynamik im Markt kann es für Drucker fast zu einem Vollzeit-Job werden, sich über die neuen Materialien und Verfahren in dem von einem raschen Wandel gekennzeichneten Umfeld auf dem Laufenden zu halten. Dies trifft vor allem auf den Flexodruck zu, der sich in den vergangenen zehn Jahren dank bahnbrechender Fortschritte bei Platten- und Sleevetechnologien sprunghaft weiterentwickelt hat. Aufgrund dieser Fortschritte ist der Flexodruck heute perfekt in der Lage, die nötige Qualität, Effizienz im Druck und Nachhaltigkeit zu liefern, um den geschäftlichen Erfordernissen von Druckern und Markenunternehmen gerecht zu werden.

Dabei ist die Wahl der richtigen Platte wichtig, um diese Vorteile ausschöpfen zu können. Ideal ist eine Platte, die eine hochqualitative Bildreproduktion bietet, die vielseitig genug ist, um auch Mehrwert-Komponenten wie Lacke und Spezialeffekte aufzutragen, die vorhersagbare und konsistente Farben produziert und schnelle Auftragswechsel sowie ein schnelles In-Farbe-Kommen ermöglicht – was im Hinblick auf sinkende Auflagen wichtig ist.

Dieser Artikel soll eine praktische Anleitung hinsichtlich der Eigenschaften geben, auf die bei der Wahl einer Druckplattenlösung geachtet werden sollte, damit die richtige Entscheidung getroffen wird.

Tonwertumfang und minimaler druckender Punkt

Was Drucker benötigen: Es versteht sich von selbst, dass ein möglichst hohes Niveau der Bildreproduktion von entscheidender Bedeutung ist. Gefragt sind ein voller Tonwertumfang, glatte Übergänge und Verläufe sowie möglichst kleine noch druckende Punkte. Außerdem ist die Fähigkeit, möglichst reibungslos mit „Offset-Farbauszügen“ arbeiten zu können, ein bedeutender Pluspunkt bei der Verlagerung von Offsetdruckaufträgen in den Flexodruck.

Worauf es ankommt: Hier ist eine Platte gefragt, die einen möglichst breiten Tonwertumfang und einen möglichst kleinen minimalen druckenden Punkt unterstützt. In den Datenblättern der meisten Hersteller sind diese Spezifikationen aufgeführt. Je nach eingesetzter Platte und Bebilderungssystem bietet der Offsetbereich typischerweise einen Rastertonwertumfang von 1 bis 99% bei einer Rasterweite von 120 L/cm. Daher ist die Wahl eines Flexoplattensystems, das diesen Bereich ebenfalls abdeckt, ein idealer Ausgangspunkt.

Zudem sollte darauf geachtet werden, dass das System diese Spezifikationen bei einer möglichst niedrigen Bebilderungsauflösung bietet, denn dies hält die Dateigrößen im Zaum und senkt dadurch Bebilderungszeiten. Offset-CtP-Systeme bebildern typischerweise mit 2400 oder 2540 dpi.

Strukturierung generiert Mehrwert

Was Drucker benötigen: Durch Mehrwerteffekte bzw. Veredelungen wie Lackierung, Spezialeffekte und den kreativen Einsatz von Weiß und Metallicfarben werden Etiketten aufgewertet und steigern die Wirkung eines Produkts in den Regalen des Handels. Da dabei größere Mengen vergleichsweise teurer Materialien zum Einsatz kommen, ist es wichtig, den besten, gleichmäßigsten Auftrag mit dem geringsten verwendeten Volumen der Veredelungskomponente zu erzielen.

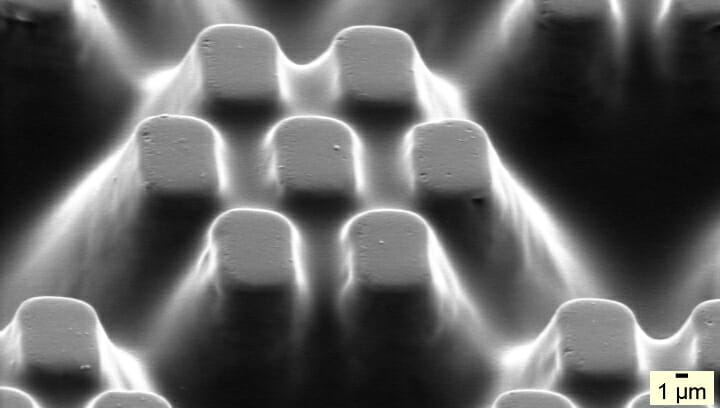

Worauf es ankommt: Eine Platte mit strukturierter, gemusterter druckender Oberfläche überträgt die Druckfarbe effizienter, minimiert Pinholes und optimiert die Flächendeckung bei geringeren Volumen. Wird die Strukturierung digital aufgebracht, kann ein und derselbe Plattentyp sowohl für den Druck mit Skalen- und Sonderfarben als auch für Anwendungen genutzt werden, die ein höheres Volumenangebot des aufzutragenden Mediums benötigen.

Flat-Top-Dots

Was Drucker benötigen: Vorhersagbarkeit und Konsistenz – die Fähigkeit, vorgegebene Farben zu erreichen und sie sowohl innerhalb eines Auftrags als auftragsübergreifend einheitlich wiederzugeben – sind Faktoren von entscheidender Bedeutung. Deshalb muss die Möglichkeit gegeben sein, eine Platte herzustellen, die a) in der Druckformherstellung jedes Mal gleich herauskommt und die b) widerstandsfähig gegenüber Veränderungen im Druck ist.

Worauf es ankommt: Eine Flat-Top-Dot-Struktur (Punkte mit flachen, scharf abgegrenzten Plateaus) löst ein Problem der traditionellen digitalen Flexodruckformherstellung, bei der die Sauerstoffinhibition während der UV-Belichtung zu Punkten mit abgerundeten Profilen führt, die für die Abnutzung der Oberfläche anfällig sind und unvorhersagbare Druckfarbübertragung und Druckergebnisse zur Folge haben. Außerdem reduziert ein Flat-Top-Dot die Abnutzung, indem die Farbführung gleichmäßig verteilt wird. Da die Struktur die Spannungen an Kontaktpunkten verringert, auch beim Druck mit höherer Auflösung, ist sie erwiesenermaßen beständiger gegen Veränderungen der Druckbedingungen – beispielsweise durch Quellen oder die Abnutzung der Platte oder Veränderungen bei der Druckbeistellung.

Technologie im Blickpunkt

Flat-Top-Dots

Frage: Heute kennen wir alle die digitale Flat-Top-Dot-Technologie für Flexodruckplatten, aber welche spezifischen Vorteile bietet sie für den Etikettendruck?

Frage: Heute kennen wir alle die digitale Flat-Top-Dot-Technologie für Flexodruckplatten, aber welche spezifischen Vorteile bietet sie für den Etikettendruck?

Antwort: Da sie weniger zum Quellen neigen und weniger anfällig für mechanische Abnutzung sind, tragen Flat-Top-Dots zur Aufrechterhaltung der Farbkonsistenz über die Auflage hinweg bei. Da sie zudem einen größeren Spielraum bei der Druckbeistellung zulassen, helfen sie Druckern auch, schneller in Farbe zu kommen und die für Auftragswechsel benötigte Zeit zu verkürzen.

Druckplatten-Oberflächenstrukturierung

Frage: Ist die Platten-Oberflächenstrukturierung auch für Schmalbahnanwendungen von Nutzen oder ist sie eher etwas für den Breitbahndruck mit Druckfarben auf Lösemittel- oder Wasserbasis?

Frage: Ist die Platten-Oberflächenstrukturierung auch für Schmalbahnanwendungen von Nutzen oder ist sie eher etwas für den Breitbahndruck mit Druckfarben auf Lösemittel- oder Wasserbasis?

Antwort: Platten-Oberflächenstrukturierungsmuster machen die Druckfarbübertragung effizienter, vor allem bei Anwendungen mit höheren Druckfarbvolumen. Während sie sich weniger für den Skalenfarbendruck mit UV-Farben eignen, können sie beim Weiß-Druck und dem Auftragen von Lacken signifikante Vorteile bringen und für einen gleichmäßigeren Auftrag sowie geringere übertragene Mengen sorgen.

Digitaldruck – Ergänzung oder Konkurrenz?

Was Drucker benötigen: Beim Vergleich des Flexodrucks mit Digitaldruckverfahren kommen zwei grundlegende Erwägungen ins Spiel: die Druckqualität und die Eignung für kleine Auflagen. Was die Qualität betrifft, sind die zentralen Faktoren die gleichen wie beim weiter oben beschriebenen Vergleich mit dem Offsetdruck. Wir wollen uns hier auf die Aspekte im Hinblick auf kleine Auflagen konzentrieren. Wichtige Fragen sind hier a) wie schnell man von einem Auftrag auf den nächsten umrüsten kann und b) wie schnell man in Farbe kommt.

Ein sehr wichtiger Faktor ist hier die schon eingangs erwähnte stärkere Verwendung des Drucks mit CMYK-Skalenfarben. Ein regelrechter Effizienzsprung lässt sich durch die Minimierung des Bedarfs an Sonderfarben mittels Verwendung einer festen Farbpalette bzw. den Druck mit erweitertem Farbraum (Extended Color Gamut Printing, ECG) erzielen. Dies ist wahrlich ein bedeutendes Projekt, das weit mehr als nur die Plattentechnologie berührt, doch im Laufe der Zeit ist der Nutzen, der aus einem derartigen Standardisierungsansatz gezogen werden kann, sehr attraktiv.

Worauf es ankommt: Die Schlüssel zur erfolgreichen Produktion mit fester Farbpalette sind Vorhersagbarkeit, die Fähigkeit zum Halten der kleinsten druckenden Punkte und – zur Maximierung des druckbaren Farbraums – maximale Farbdichten. Folglich wird es kaum überraschen, dass die technologischen Anforderungen dafür eine Kombination aus dem sind, was in diesem Artikel bislang angeführt wurde. Insbesondere sollten ein breiter Tonwertumfang, möglichst kleine noch zuverlässig druckende Punkte, Flat-Top-Dots sowie Druckplatten-Oberflächenstrukturierung verfügbar sein.

Freigaben vereinfachen

Was Drucker benötigen: Unter der Annahme, dass es während der Abstimmung neuer Designs in der Druckerei stets noch Änderungswünsche in letzter Minute gibt, sollten Ersatzplatten so schnell wie möglich hergestellt werden können, um den Auftrag wieder schnell in die Druckmaschine zu bekommen und den Kunden zufriedenzustellen.

Worauf es ankommt: Platten mit wasserbasierender und thermischer Verarbeitung haben erhebliche Vorteile gegenüber Lösemittel-Optionen. Mag es in der Vergangenheit nötig gewesen sein, eine langsamere Druckformherstellung für eine bessere Leistung der Platten im Druck in Kauf zu nehmen, ist dies heute dank jüngster technologischer Durchbrüche, die Platten mit wasserbasierender Verarbeitung sämtliche Hochleistungsmerkmale einer Platte mit Lösemittelverarbeitung verleihen, nicht mehr nötig. Einige Drucker haben die Technologie als revolutionär bezeichnet.