Das Know-how von Graphimecc in den Bereichen Serialisierung, Qualitätszertifizierung und High-Tech-Verarbeitung hilft Marken, ihre globalen Lieferketten zu sichern.

Andy Thomas-Emans, Strategic Director, »Labels & Labeling«

Graphimecc Group Srl in San Martino Buon Albergo, VR/I ist voller Überraschungen für diejenigen, die – wie der Autor – der das Unternehmen bisher vor allem als Hersteller hochwertiger von hochwertigen Weiterverarbeitungsmaschinen sah.

Überraschung #1: Graphimecc stellt zwar Maschinen für die Etikettenveredelung her, sieht sich aber nicht als Konkurrent für andere Hersteller in diesem Bereich, da das Unternehmen sich auf die Zertifizierung der Qualität der Produktionsleistung und nicht auf den Verarbeitungsprozess selbst konzentriert.

Überraschung #2: Der Gang in eine wirklich lichtgeschützte intelligente Fabrik für Etikettencodierung, in der die Aufträge ferngesteuert eingehen und von vollautomatischen Produktionslinien ausgeführt werden, die auf Hochsicherheits-Seriennumerierung, RFID/NFC-Codierung, Validierung und Auslieferung spezialisiert sind und oft komplexe Inline-Materialkonstruktionen mit mehreren Bahnen und Einlagen umfassen.

Überraschung #3 ist die Maschinenfertigungs- und Montagehalle. Anstelle der sonst üblichen Serienproduktion von Standardmodulen werden hier eine kleine Anzahl maßgeschneiderter Maschinen für spezifische Kundenanforderungen gebaut, und zwar nicht nur für Etiketten, sondern auch für Anhänger und Bogenprodukte wie Faltschachteln.

Überraschung #4 ist vielleicht das Verhältnis von Ingenieuren zu Produktionspersonal. Graphimecc beschäftigt 24 Software- und Elektromechanik-Ingenieure von insgesamt 50 Mitarbeitern, und diese sind Absolventen von Unternehmen wie Ferrari mit einem Durchschnittsalter von Mitte 20.

Wie passt das nun alles zusammen?

Staatliche Aufträge

Graphimecc wurde 1985 von Vittorio Avona gegründet. Andrea Ranzato Vianello stieß 1999 zu ihm, um ein Unternehmen zu entwickeln, das sich auf Systeme zur Sicherung und Verfolgung von hochwertigen Gütern konzentrierte und sich Patente für das Verfahren sicherte, das heute als bi-direktionale Druckzertifizierung gilt. Ranzato Vianello ist nach wie vor Eigentümer/CEO des Unternehmens, und seine Söhne Ivan und Marco sind nun aktiv in das Geschäft eingebunden.

Im Jahr 2000 beauftragte die italienische Nationaldruckerei Graphimecc mit der Entwicklung eines Systems für die Serialisierung von Pharmazeutika in Italien zu entwerfen, das als pharmazeutisches Steuersiegel (BOF) bekannt ist. Das System sollte eine 100-prozentig zertifizierte Druckausgabe mit Null-Fehler-Qualität für Kodierung, Rückverfolgbarkeit und Fälschungssicherheit erzeugen.

Von da an wuchs das Kerngeschäft von Graphimecc vor allem durch die Lieferung von Komplettsystemen an Hochsicherheitsdruckereien, die mit Regierungsbehörden zusammenarbeiten. Sie liefern fortschrittliche Technologien für die ID-Dokumentation und die Wiederherstellung von Steuerdaten unter Verwendung einer sicheren Datenkodierung in Kombination mit offenen, verdeckten und forensischen Sicherheitsmerkmalen. Zu den Kunden von Graphimecc gehören die Europäische Zentralbank und die Banca Italia.

Angelpunkt zu Marken

Angelpunkt zu Marken

Vor einigen Jahren überlegte Graphimecc, wie es diese Kerntechnologien auf den Markenschutz und die Sicherheit der Lieferkette anwenden könnte. »Wir sahen, dass sich der Markt auf die Anforderungen an Rückverfolgbarkeit und Nachhaltigkeit, und wir begannen mit diesen Diskussionen«, sagt Dr. Vlad Sljapic, Group Chief Commercial Officer bei Graphimecc. »Jetzt sprach die ganze Welt über QR-Codes und Rückverfolgbarkeit und wir erkannten, dass der kommerzielle Markt mit dem, was wir seit zwei Jahrzehnten getan hatten, gleichgezogen hatte.«

Dies führte dazu, dass Graphimecc Partnerschaften mit führenden Lieferanten und Verarbeitern im Bereich Markenschutz und Rückverfolgbarkeit, darunter Avery Dennison, Checkpoint, Beontag, All4Labels, Eurostampa, MCC, Reynders und Schreiner Group, aufnahm. Graphimecc arbeitete auch direkt mit einigen Marken zusammen, darunter Audi, Gucci, Merck und Zara. Die Projekte betrafen die Bereiche Gesundheitswesen, Mode und Textil, Industrie, Logistik, Automobil sowie Wein und Spirituosen.

»Wir sehen heute auf dem Markenartikelmarkt einen Bedarf an einer Null-Fehler-Zertifizierung«, sagt Ranzato Vianello. »Sie können Ihre Produkte einfach nicht verfolgen, wenn Ihr System von vornherein fehlerhaft ist.«

Sljapic fügt hinzu, dass es entscheidend ist, den Unterschied zwischen Inspektion und Zertifizierung zu verstehen: »Bei der Inspektion geht es darum zu verstehen, ob etwas gut oder schlecht ist. Die Zertifizierung ist die Garantie eines Maschinenherstellers, dass die Endprodukte fehlerfrei sind, unabhängig von den Handlungen des Bedieners. Die meisten Leute bieten einen Inspektionsbericht an, in dem es darum geht, zu verstehen, dass ein Fehler vorliegt, aber nicht darum, was man tut, um diesen Fehler zu beseitigen. Wir entwickeln Maschinen, die automatisch Fehler beseitigen und garantieren, dass sie gute Arbeit geleistet haben, auch wenn der Bediener nicht mehr aufpasst.«

Der Digitale Produktpass der EU (EU DPP) ist ein wichtiger Bestandteil der Strategie von Graphimecc im Markenartikelsektor. Der Digital Produktpass wird die offizielle Methode der EU sein, um Schlüsselinformationen über die Nachhaltigkeit und Kreislauffähigkeit eines Produkts zwischen allen relevanten Parteien in der Lieferkette auszutauschen.

Der Digitale Produktpass der EU (EU DPP) ist ein wichtiger Bestandteil der Strategie von Graphimecc im Markenartikelsektor. Der Digital Produktpass wird die offizielle Methode der EU sein, um Schlüsselinformationen über die Nachhaltigkeit und Kreislauffähigkeit eines Produkts zwischen allen relevanten Parteien in der Lieferkette auszutauschen.

Als Antwort auf diese Herausforderung hat Graphimecc direkte Verbindungen aufgebaut zu wichtigen Track-and-Trace-Plattformen wie atma.io von Avery Dennison, einem Cloud-basierten Produktidentifikationssystem, das Alltagsgegenständen eindeutige digitale IDs zuweist und sie mit dem »Internet der Dinge« verbindet.

Dies bietet Unternehmen eine beispiellose Transparenz in der Lieferkette, da alle Ereignisse, die mit einzelnen Produkten verbunden sind, verfolgt, gespeichert und verwaltet werden – von der Quelle bis zum Verbraucher, bis zur Entsorgung oder Wiederverwendung des Produkts.

»Unsere automatisierten Systeme können die eindeutigen IDs direkt von einer externen Datenquelle beziehen und sie in einem Kodierungs- und Zertifizierungsvorgang anwenden, so dass die Verarbeiter ihr Dienstleistungsangebot für Marken einfach erweitern und Rückverfolgbarkeit als Mehrwert anbieten können«, sagt Sljapic.

Maßgeschneiderte Maschinen

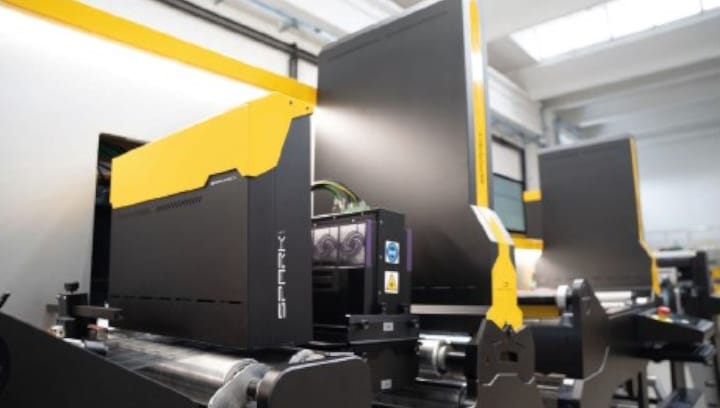

Die Maschinensysteme von Graphimecc müssen im Hinblick auf diesen allgemeinen Fokus auf sichere Kodierung und Zertifizierung verstanden werden. Die Verarbeitungsmaschinen sind so konzipiert, dass sie den sicheren Druck variabler Daten, die Druckqualitätskontrolle und die Zertifizierung des Endprodukts sowie bei Bedarf auch die RFID-Codierung, -Verarbeitung und -Validierung ermöglichen.

Komplexere, maßgeschneiderte Systeme, wie z.B. RFID-Broschürenerstellung und -Einsteckung, können ebenfalls angeboten werden.

Zu den modularen Komponenten gehören das Spark Jet Tintenstrahlmodul – das taktile Lacke und Blindenschrift bis zu einer Dicke von 270 µm aufspritzen kann –, das Spark RFID-Kodierungsmodul, das Spark CAM-Inspektionsmodul und die Fehlerverwaltung und -beseitigung.

»Wir entwickeln die Maschine von Grund auf als Teil eines Prozesses, um ein bestimmtes Produkt zu liefern«, sagt Sljapic. »Die Zertifizierung ist dabei ein wichtiger Bestandteil. Wir bauen alles für die Maschine, und alles funktioniert über ein integriertes, geschlossenes und vollautomatisches System.«

Ein Beispiel dafür, wie dies zusammenpasst, ist die Plattform Zero W für die Inspektion und Zertifizierung von Pharmaetiketten.

Im Gegensatz zu Standard-Pharma-Inspektionssystemen ist die Zero W nicht bidirektional. Wird ein Fehler entdeckt, wird bei Betriebsgeschwindigkeiten von bis zu 150 m/min die Bahn nicht umgedreht, um die Klebestelle zu inspizieren, die Ersatzetiketten zu erstellen und erneut zu inspizieren, sondern das fehlerhafte Etikett wird im Graphimecc-System sofort neu gedruckt – einzeln oder in einer vollständigen Sequenz – und in einer einzigen Richtung und ohne Verringerung der Lineargeschwindigkeit durch das duale Inspektionskamerasystem geführt.«

Jede Platine des Systems wurde von Grund auf von Graphimecc entwickelt, um den Daten- und Produktionsdurchsatz zu erhöhen, was zu einer drei- bis zehnmal höheren Produktivität im Vergleich zu herkömmlichen bidirektionalen Systemen führt.

»Der Kauf von Standardsystemen und deren OEM-Integration war keine Option – andernfalls müsste man seine eigene Technik herabstufen, damit sie mit der anderer Hersteller funktioniert«, sagt Ranzato Vianello. »Jetzt sind wir in der Lage, den Fehler sofort zu korrigieren und mit einer zweiten Kamera zu zertifizieren, die auf demselben PC läuft, ohne dass die Bahn hin und her fahren muss.«

Die Schwestermaschine ist für die schlüsselfertige Produktion von RFID-Etiketten und -Tags bestimmt. Die Graphimecc Zero RFID W-Plattform arbeitet mit Geschwindigkeiten von bis zu 120 m/min, mit elektrostatischer und mechanischer Belastungssicherung sowie fliegendem QA. Sie kombiniert das Einsetzen und Personalisieren von Etiketten in einem einzigen Produktionsschritt und bietet UHF-, HF- und HF-NFC-Tags. Wie die Zero W Pharma ist das System vollautomatisch und für die Verwendung durch nicht spezialisierte Bediener ausgelegt.

»Menschliche Fehler auszuschalten ist der Schlüssel«, erklärt Sljapic. »Wir können das System vollständig automatisieren, einschließlich des Einsatzes von Robotern, oder den Bediener auf einer bestimmten Ebene belassen. Dabei spielt es keine Rolle, ob der Bediener erfahren oder unerfahren ist.«

Auftragsfertigung

Auftragsfertigung

Ein Teil des Graphimecc-Hauptsitzes in San Martino Buon Albergo nahe Verona ist für eine vollautomatische »lights out«-Lohnkodierung und -Zertifizierung vorgesehen. Graphimecc verwendet GM Enterprise MAS (Modulares Automatisierungssystem), um Aufträge zu generieren und sie in die Produktion zu bringen, wobei der Auftragsstatus just-in-time überwacht wird.

»Mit dieser Einrichtung können wir Unternehmen unterstützen, die neue Betriebe gründen oder in neue Märkte eintreten wollen, die eine sichere Kodierung erfordern, und sie müssen nicht das Risiko eingehen, sich zu früh für die richtige oder falsche Technologie zu entscheiden«, sagt Ranzato Vianello. »Man arbeitet mit unserem Kodierungslabor und kann die Ergebnisse als eigene Dienstleistung an ihre Kunden weiterverkaufen, bis diese entscheiden, was sie wirklich brauchen.«

Der Auftrag, der während des Besuchs von Andy Thomas-Emans lief, war die Produktion von personalisierten Etiketten für Anhängeetiketten. »Wir erhalten die Daten um 21 Uhr und die Etiketten sind am nächsten Tag fertig«, erklärt Ranzato Vianello. Ein großer Vorteil dieses Vorgangs besteht darin, dass er Feedback für die Software und die Systeme liefert, die im Kodierungslabor von Graphimecc entwickelt werden.

»Wir haben intern einen Beschleuniger geschaffen, um Probleme und zukünftige Herausforderungen zu antizipieren«, sagt Vianello. »Dies wird durch das Feedback aus unserer internen Produktionsstätte unterstützt, und unsere Forschung wird dort direkt angewendet.«

Graphimecc ist ein großartiges Beispiel für ein Unternehmen, bei dem die Summe viel mehr ergibt als die einzelnen Teile. Fachwissen auf höchstem Niveau im Bereich der Produktsicherheit, kombiniert mit interner Softwareentwicklung, maßgeschneidertem Maschinendesign und automatisierter Auftragsfertigung bietet eine einzigartige Ressource für Etikettenverarbeiter, Markeninhaber und die Hersteller von Verarbeitungsmaschinen, mit denen Graphimecc zusammenarbeitet. (Bildquelle: Graphimecc / Andy Thomas-Emans)

Veröffentlichung mit freundlicher Genehmigung von Labels & Labeling«. Erstveröffentlichung in »Labels & Labeling« 3-2023, S. 63, https://www.labelsandlabeling.com/features/graphimecc-opens-curtain.