Das nächste Jahrzehnt für Verpackungsdrucker gestalten – Laurel Brunner

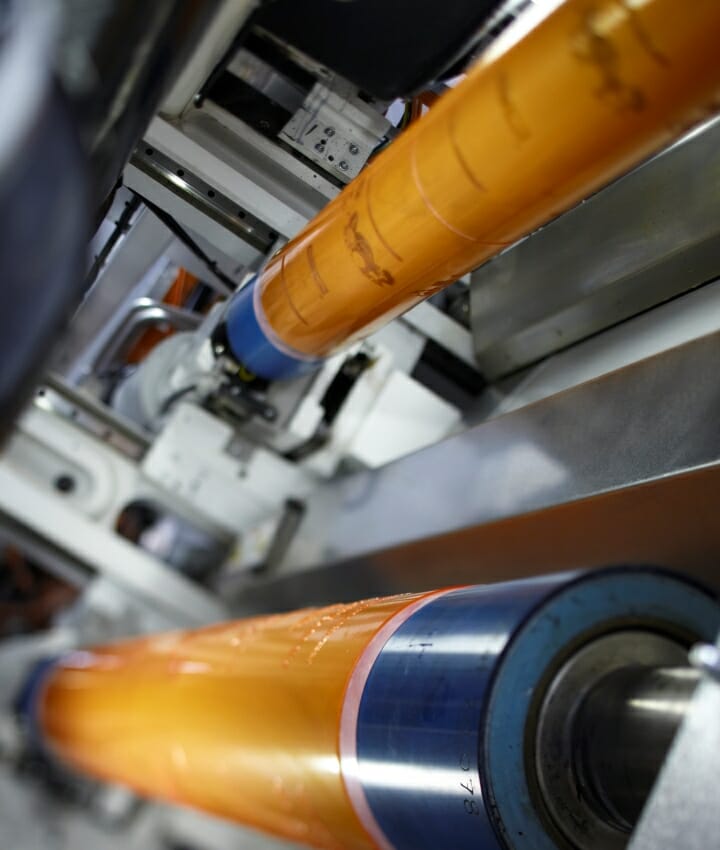

Nach einigen traumatischen Jahren und viel Disruption in der grafischen Industrie erfuhren zahlreiche Segmente der Branche eine Erholung und Erneuerung. Kein anderer Sektor hat jedoch eine derart deutliche Belebung erfahren wie der Flexodruck. Fortschritte in Chemie und Bebilderung helfen Flexodruckern, mit anderen Verfahren wie Offset-, Tief- und Digitaldruck zu konkurrieren. Der Flexodruck ist seinen früheren, etwas »schäbigen« Ruf losgeworden, da durch diese Fortschritte aufregende neue Anwendungen, Geschäftschancen und leistungsfähige Fertigungsprozesse möglich geworden sind.

Der Verpackungsproduktion, eine der traditionellen Hochburgen des Flexodrucks, wird heute viel Aufmerksamkeit zuteil. Hersteller von Digitaldruckmaschinen haben großes Interesse an diesem Sektor und Verpackungsproduzenten und Markenunternehmen suchen nach neuen Wegen für die Interaktion mit Kunden. Rob Vermeulen, Vorstandsmitglied der European Brand & Packaging Design Association (edpa), identifiziert die Angehörigen der Generation Z als Individuen, die »nicht auf konventionelle Art und Weise kommunizieren wollen«. Sein Kollege Uwe Melichar, Präsident der edpa sagt, dass die Generation Z »es will, wenn ich es will und wo ich es will« und mehr erwartet. »Wir sehen eine Verschiebung von den großen Marken hin zu Eigen- oder Hausmarken. Eigenmarken werden zunehmend stärker und verändern ihre Kommunikation, weil sie keiner Geschichte verpflichtet sind.«

Das ist Musik in den Ohren der Hersteller von Digitaldrucksystemen, die an Verpackungsdruckmaschinen für auf Abruf zu liefernde Kleinauflagen-Anwendungen arbeiten. In den kommenden Jahren wird der Digitaldruck zwar im Mix der Druckverfahren einen größeren Anteil ausmachen, er wird aber nicht dominieren. Mit der Geschwindigkeit und Materialflexibilität des Flexodrucks in den Wettbewerb zu treten ist hart und Flexo-Technologien wie das Flexcel NX System von Kodak, dessen zehnter Geburtstag in diesem Jahr gefeiert wird, werden den anhaltenden Vorsprung des Flexodrucks sicherstellen.

Gut aussehend

Gut aussehend

Weitere Verbesserungen in der Flexo-Druckvorstufe werden für eine noch höhere Ausgabequalität und Produktivität sorgen – und das zu vertretbaren Kosten. Das Flexcel NX System wird wachsenden Kundenanforderungen nach einer strafferen Prozesskontrolle und schnelleren Auftragsabwicklung gerecht. Laut Chris Payne, Präsident der Flexographic Packaging Division von Kodak, »stehen wir am Anfang dieses Wandels im Verpackungsflexodruck«. Das Verfahren nimmt sowohl dem Tiefdruck als auch dem Offsetdruck Marktanteile ab und erfährt ein organisches Wachstum. Da der Flexodruck leichter kontrollierbar wird und seine Ergebnisse vorhersagbarer werden, sinken Investitionsrisiken. Nach den Worten von Chris Payne ist der Flexodruck das anpassungsfähigste unter allen Druckverfahren und die Flexcel NX Plattentechnologie unterstützt die drastische Verbesserung der Leistung im Druck, die nötig ist, um neue und effizientere Arbeitsmethoden, wie die Verringerung der Anzahl von Sonderfarben und die Einführung des Druckens mit einer festen, erweiterten Farbskala (Extended Color Gamut Printing, ECG) umzusetzen. Innovationen bei Druckfarben und Lacken sowie spezifische Neuentwicklungen bei Rasterverfahren für den Verpackungsdruck tragen zu einer größeren Verbreitung des ECG-Drucks ebenso bei wie Color-Management-Software, mit der Flexodrucker einfacher eine genaue Farbwiedergabe auf dem Bedruckstoff gewährleisten können. »Der Flexodruck verändert sich langsam und wir haben die entsprechenden Investitionen noch nicht abgeschlossen. Die Flexcel NX Technologie ist eine Schlüsselkomponente auf dem Weg zur Standardisierung des Verfahrens«, sagt Chris Payne. »Wir haben noch andere Dinge, die helfen werden, eine noch höhere Effizienz und Nachhaltigkeit zu realisieren.«

Die kommenden Jahre

In den nächsten zehn Jahren wird sich Vieles um Materialwissenschaften sowie die Zusammenarbeit von Entwicklern mit Markeninhabern und Handelsunternehmen drehen, um Verbesserungen bei der grafischen Technologie voranzutreiben. Digitaldrucksysteme produzieren Drucke »on Demand« und in sehr kleinen Auflagen, womit kleine lokale Hersteller von Waren wie Honig oder Kosmetika, Kunstwerken und handgefertigten Artikeln bedient werden können. Allerdings wird es noch einige Zeit dauern, bis die Digitaldrucktechnologie in der Lage sein wird, in ausreichenden Größenordnungen für Verbrauchsgüter des täglichen Bedarfs (Fast Moving Consumer Goods, FMCG) zu produzieren. Wir können davon ausgehen, dass es in den kommenden zehn Jahren eine deutlich größere Abwechslung und Vielfalt bei Verpackungslösungen geben wird. Kreative Modelle zur Digitaldruck-Implementierung werden im Vergleich zu Flexodruckmaschinen, die 10.000 Verpackungsnutzen pro Stunde (eine typische Kleinauflage für FMCG-Verpackungen) drucken, nicht wirtschaftlich sein. Da Markenartikler individuelle Verkaufsverpackungen nachfragen, selbst für Markttests in einer einzelnen Stadt, wird der Flexodruck die bevorzugte Option bleiben.

Die Zuverlässigkeit und Prozessstabilität der Flexo-Technologie wird sich weiter verbessern, Lieferketten werden umgestaltet und Workflow-Systeme werden in wachsendem Maße das Drucken mit fester Farbskala sowie verteiltes Jobmanagement unterstützen. Dies sind zentrale Entwicklungsfelder für bedeutende Hersteller von Digitaldruckmaschinen, die darauf erpicht sind, einen Wettbewerbsvorteil gegenüber dem Flexodruck zu erreichen. Doch mit mehr als 500 Kunden, die das Flexcel NX System in der täglichen Produktion einsetzen, verfügt Kodak über die nötige Erfahrung und Marktnähe, um bei der Flexo- und Verpackungsproduktion weiterhin eine führende Position einzunehmen.

Die Zuverlässigkeit und Prozessstabilität der Flexo-Technologie wird sich weiter verbessern, Lieferketten werden umgestaltet und Workflow-Systeme werden in wachsendem Maße das Drucken mit fester Farbskala sowie verteiltes Jobmanagement unterstützen. Dies sind zentrale Entwicklungsfelder für bedeutende Hersteller von Digitaldruckmaschinen, die darauf erpicht sind, einen Wettbewerbsvorteil gegenüber dem Flexodruck zu erreichen. Doch mit mehr als 500 Kunden, die das Flexcel NX System in der täglichen Produktion einsetzen, verfügt Kodak über die nötige Erfahrung und Marktnähe, um bei der Flexo- und Verpackungsproduktion weiterhin eine führende Position einzunehmen.

Das ist noch nicht alles …

In den kommenden zehn Jahren werden in Schwellenländern, in denen das Frischhalten von Lebensmitteln schwierig ist, wachsende Kühlketten zu neuen Verpackungs- und Etikettenanwendungen führen. Nach Informationen des Entwicklungsprogramms der Vereinten Nationen verderben über 40% der in Indien hergestellten Nahrungsmittel aufgrund von Faktoren, zu denen der Mangel an Kühltransportketten und der Zugang zu Verpackungsmaterialien zählen. Selbst in warmen Gegenden kann das Einschlagen von Kokosnüssen in Kunststofffolie deren Haltbarkeit von vier auf zwölf Wochen verlängern. Außerdem kommen mit der Änderung von Einkaufsgewohnheiten, die geringere Mengen und Probiergrößen erforderlich machen, neue Formate auf den Markt. Dr. John Anderson, bei Kodak verantwortlich für Geschäftsentwicklung, sagt: »Während es in den 1970er-Jahren noch rund 9000 Produktlinien in Supermärkten gab, waren es in den 2000er-Jahren schon über 45.000.« Unterschiedliche Größen sowie die Forderung nach kürzeren Produktionszeiten setzen komplexe Lieferketten zusätzlich unter Druck und kleinere Mengen verursachen mehr Verpackungsmaterial. Aus einer Verpackung für einen Laib Brot werden mehrere Verpackungen mit weniger Brotscheiben, die mit größerer Wahrscheinlichkeit gegessen und nicht weggeworfen werden. Das bedingt einerseits mehr Verpackungen, reduziert andererseits jedoch die Verschwendung von Lebensmitteln. Beim Thema Nachhaltigkeit geht es um Balance, weshalb der Druck in Richtung umweltfreundlicher Verpackungs-Lebenszyklen in gleichem Maße zunehmen wird wie der Wandel von Recyclinggewohnheiten.

Richtig sortiert

Anderson erläutert, dass Europa eine der weltweit höchsten Recyclingquoten hat, es aber einen Unterschied zwischen Recycling sowie Wiederverwendung und Rückgewinnung von Komponenten eines Produkts gibt. Eines der Probleme beim Kunststoffrecycling besteht darin, genug Material zu erhalten, um es auf einfache und wirtschaftlich sinnvolle Weise recyceln zu können. Markenunternehmen tun sich zusammen, um Mechanismen für die Sortierung in Recyclinganlagen als Alternative zur Sortierung in der Wohnung oder am Straßenrand zu entwickeln. Neben komplexen politischen Sachverhalten gibt es viele Herausforderungen, die in diesem Zusammenhang zu bewältigen sind. Technologie und Investitionen in Trennprozesse sind erforderlich, Mischkomponenten und Verunreinigungen sind zu bewältigen und Verbraucher müssen entsprechend aufgeklärt werden. Die Verwendung flexibler Verpackungen wird weiter zunehmen. Wir werden immer mehr derartige Verpackungen sehen. An die Stelle von PET-Flaschen werden flexible Beutel aus dünneren Materialien treten. Leichtgewichtige Materialien, die sich auf der Druckmaschine dehnen, sind nicht gut für den Tiefdruck geeignet, womit sich Chancen für Flexodruckereien ergeben, die ihre Prozesse unter Kontrolle haben.

Flexibler Flexodruck

Flexibler Flexodruck

Zu wissen, wie man sich am besten auf die nächsten zehn Jahre vorbereitet, hängt grundlegend von der Kenntnis technologischer Entwicklungen und der Fähigkeit ab, aktuelle Trends mit Blick in die Zukunft richtig zu interpretieren. Der Flexo-Sektor verändert sich langsam, jedoch wird hart daran gearbeitet, digitale Technologien für Workflow- und Prozessautomatisierung auszunutzen. Mit besser vorhersagbaren Druckformherstellungstechnologien, wie sie das Flexcel NX System bietet, wird dies einfacher. LAMS-Technologien (Laser Ablative Mask System), die in den letzten 20 Jahren in großem Umfang für die Flexoplattenherstellung genutzt wurden, stoßen an ihre Leistungsgrenzen und sind herausgefordert, die Geschwindigkeit und Ausgabequalität des Systems von Kodak zu erreichen, ohne zusätzliche zeit- und kostenintensive Produkte und Prozesse einzusetzen. Kodak verwendet eine Kombination aus einer hochauflösenden filmbasierenden Maske, der SQUAREspot Bebilderungstechnologie und einem speziellen Laminierprozess, um extrem scharfe Flat Top Dots zu erzeugen, die eine authentische 1:1-Reproduktion der Datei darstellen und für den Druck optimiert sind. Diese technische Herangehensweise sorgt für einen höheren Grad an Präzision in der Druckformherstellung und bietet erhebliches Potenzial für künftige Entwicklungen, welche die Evolution einer standardisierten und automatisierten Druckproduktion fördern wird.

Die Technologie von Kodak ermöglicht die gezielte Mikrostrukturierung der druckenden Oberfläche von Flexoplatten und wie Chris Payne erläutert, »kontrolliert die Platte die Druckfarbübertragung, was positive Auswirkungen auf die realisierbaren Produktionsgeschwindigkeiten der Druckmaschinen hat. Flexodrucker werden dadurch in die Lage ersetzt, veraltete Methoden aufzugeben und Prozessschritte in der Druckvorstufe mithilfe digitaler Produktionstechniken zu reduzieren. Im Grunde genommen ist der Flexodruck immer noch ein handwerklich geprägtes Verfahren, das künftig im Zuge der Weiterentwicklung der Produktionstechnik zu einem automatisierten Prozess werden wird.« Neben der Technologie hängt dies in gleichem Maße auch vom Fachwissen in dem Sektor ab.

Schulung und Wissensaufbau

Das Wissen darüber, wie neue Technologien optimal genutzt werden können, hilft Unternehmen, ihr Leistungsangebot für ihre Kunden und ihre Erträge zu verbessern. Veränderungen umzusetzen, erfordert entsprechende Anstrengungen. Stefano d’Andrea, unter anderem Technischer Berater bei der FTA Europe, erinnert Flexodrucker daran, dass neue Technologien nutzlos sind, wenn sie nicht auf die richtige Art und Weise angewendet werden. Er empfiehlt Flexodruckern, ihre Druckmaschinen nicht als Proofer zu nutzen, weil es nicht mehr nötig sei, so zu arbeiten. Seiner Ansicht nach kann der Flexodruck durch Technologie-Lösungen wie das Flexcel NX System sauberer und grüner werden, indem z.B. Umweltbelastungen durch das Drucken mit fester Farbskala, wodurch die Anzahl benötigter Farben sinkt, verringert werden.

Neben der Kostenersparnis bedingt diese Produktionsweise weniger Waschvorgänge in der Druckmaschine, schnelleres Einrichten sowie eine zuverlässigere gemeinsame Nutzung von Dateien über verschiedene Ausgabeverfahren hinweg. Eine Voraussetzung für die effektive Implementierung des Druckens mit fester Farbskala sind Kenntnisse in digitalem Farbmanagement. In diesem Zusammenhang sagt Stefano d’Andrea: »Man muss nachweisen, wie gut man im CMYK-Druck ist, um den erweiterten Farbraum zu erreichen.« Offsetdruckereien produzieren gemäß ISO-Standardisierungsvorgaben, die aus vordefinierten Charakterisierungsdatensätzen für verschiedene Druckbedingungen abgeleitet wurden. CRPC7 (Characterized Reference Printing Conditions), einer von mehreren Charakterisierungsdatensätzen, die bei den ISO-Standards für grafische Technologie verwendet werden, charakterisiert den größten CMYK-Farbraum im Offsetdruck. Stefano d’Andrea betont, dass »wir in der Lage sein sollten, dies im Flexodruck zu erreichen« und dass Markenunternehmen und Druckereien zusammenarbeiten können, um die Konvertierung verfahrensspezifischer Datensätze für die automatische Mehrfachnutzung von Farbdaten zu vereinfachen. Denn, so d’Andrea, was man messen könne, könne man kontrollieren. Für die kommenden zehn Jahre ist zu erwarten, dass noch viel mehr Flexodruckbetriebe ihre Farbkontrolle und Zuverlässigkeit der Ausgabe verbessern werden, weil ihre Kunden dies verlangen.

Kontrollfreaks

Kontrollfreaks

Die Kontrolle der Druckausgabe hängt ebenso stark von der Druckplatte wie von der verwendeten Software und robusten Charakterisierungsdatensätzen ab. Verbesserungen bei der Druckplattentechnologie sind Katalysatoren für umfangreichere Veränderungen in der Industrie und haben Kodak dazu veranlasst, das Flexcel NX System noch weiterzuentwickeln. Sie geben aber auch Impulse für Innovationen bei Druckfarben, Lacken und Beschichtungen. Dr. John Anderson sagt: »Einer der Trends, die wir im Auge haben, ist, ob das Druckbild Teil der Barriereeigenschaften sein kann und ob wir der Druckfarbe Stoffe beimischen können, um eine Barriere zu erzeugen.«

Die schnelle Betrachtung einiger Initiativen großer Markenunternehmen bestätigt den Bedarf an Technologie-Lösungen. PepsiCo’s Nachhaltigkeitsagenda »Performance with Purpose 2025« hat das Ziel, Deponieabfälle durch die Zusammenarbeit mit anderen großen Markenunternehmen im Bereich der Sortierung und Verwertung von Abfällen vollständig zu eliminieren. PepsiCo hat sich zum Ziel gesetzt, bis 2025 zu 100% recycelbare Verpackungen einzusetzen und es zeigt sich bereits, dass andere große Namen diesem Beispiel folgen. Bis zum Jahr 2025 will beispielsweise Iceland, ein britischer Tiefkühlkost-Händler, 100% plastikfrei werden. Bis dahin sind bedeutende Fortschritte bei den Materialien zu erwarten. Heutige Ökomaterialien werden aus pflanzlichen Produkten hergestellt. Da zu ihrer Herstellung jedoch Mais bzw. Getreide aus Nahrungsmittelketten entnommen werden, trägt dies zur Verteuerung von Lebensmitteln bei. Dr. John Anderson sagt: »Die nächste Produktgeneration wird aus Abfallprodukten pflanzlicher Materialien entstehen und es werden eher Monolayer- statt schwer recycelbarer Multilayer-Substrate sein. Aluminiumoxid ist eine Beschichtungslösung. Die Schicht ist sehr dünn, doch wenn der Kunststoff geschmolzen wird, gelangt das Aluminiumoxid an die Oberfläche und kann recycelt werden … die Chemie beginnt sich wirklich zu verändern.«

Seit 2008 sorgten in erster Linie Innovationen in Chemie und Bebilderungstechnik für Fortschritte der Flexo-Technologie und trugen zum Wandel des Sektors bei. Bis zum Jahr 2028 wird der Flexodruck hinsichtlich Stabilität und Vorhersagbarkeit mit dem Offsetdruck gleichziehen und traditionelle Lieferketten werden zusammenbrechen und neu gestaltet werden. Es wird anspruchsvoll werden, doch wie Dr. John Anderson sagt, »es geht uns alle an … wir alle werden in Partnerschaft die betriebliche Effizienz und Nachhaltigkeit vorantreiben.«

* Kodak, Flexcel und Squarespot sind Marken von Kodak.

Über den Autor

Laurel Brunner ist seit über 30 Jahren in der grafischen Industrie tätig. Sie begann als Buchhalterin für eine Druckerei in London, langweilte sich aber und ging auf Reisen. Sie war in der Desktop-Publishing-Revolution gefangen und arbeitete in Kalifornien für die Seybold Organisation, wo sie maßgeblich an der Entwicklung der Seybold Konferenzen beteiligt war. Im Laufe der Jahre arbeitete sie ausschließlich in der Druckvorstufe und im Verlagswesen, mit einer besonderen Spezialisierung auf digitale Druckvorstufe, digitale Produktion und Digitaldruck. Sie ist Geschäftsführerin von Digital Dots, ein Anbieter internationaler Beratungs- und Bildungsdienstleistungen.

Laurel Brunner ist seit über 30 Jahren in der grafischen Industrie tätig. Sie begann als Buchhalterin für eine Druckerei in London, langweilte sich aber und ging auf Reisen. Sie war in der Desktop-Publishing-Revolution gefangen und arbeitete in Kalifornien für die Seybold Organisation, wo sie maßgeblich an der Entwicklung der Seybold Konferenzen beteiligt war. Im Laufe der Jahre arbeitete sie ausschließlich in der Druckvorstufe und im Verlagswesen, mit einer besonderen Spezialisierung auf digitale Druckvorstufe, digitale Produktion und Digitaldruck. Sie ist Geschäftsführerin von Digital Dots, ein Anbieter internationaler Beratungs- und Bildungsdienstleistungen.

Laurel Brunner arbeitet mit mehreren ISO-Arbeitsgruppen zusammen und ist Initiatorin der ISO-Arbeitsgruppe 11. Diese Gruppe entwickelt Normen zu den Umweltauswirkungen der Grafiktechnologie, einschließlich der Printmedien. ISO 16759 zur Quantifizierung und Berechnung des CO2-Fußabdrucks von Printmedien, veröffentlicht im Juli 2013, bietet einen Rahmen für CO2-Rechner für den CO2-Fußabdruck von Printmedienprodukten. Sie bietet private Beratung und redaktionelle Dienstleistungen für Verlage, Hersteller und Branchenverbände. Ihre Arbeit erscheint regelmäßig in Publikationen und auf Websites auf der ganzen Welt. Laurel Brunner ist regelmäßiger Referent auf Branchenveranstaltungen in Nord- und Südamerika, Europa und Asien.

Laurel Brunner ist außerdem Gastprofessorin an der Technischen Universität Shenzhen/PRC und eine der kleinen Kohorten von »Women of Distinction«, die vom US-Verlag Output Links ausgewählt wurden. Agfa Graphics hat ihr für ihre Arbeit im Bereich Nachhaltigkeit den Nachhaltigkeitspreis verliehen, und auch der indonesische Verband der Druckindustrie, ATGMI, hat sie für diese Arbeit ausgezeichnet.