Während der Digitaldruck noch weit in der Zukunft lag, als die Koronabehandlung erfunden und entwickelt wurde, um Druckereien bei der Bewältigung der boomenden Nachfrage nach bedruckten Kunststoffen in den 1950er Jahren zu unterstützen, ist das Prinzip der Bekämpfung der Oberflächenspannung, um Farben und Lacke auf einer Reihe von unkooperativen Substraten haften zu lassen, im heutigen Digitalzeitalter ebenso relevant. Kevin McKell, VP Sales Vetaphone, erklärt die Anforderungen.

Stellt Digitaldruck andere Anforderungen an die Oberflächenbehandlung?

Mit Ausnahme der Inline-Primer, die bestimmte Hersteller empfehlen, gibt es keine weiteren speziellen Anforderungen an die Oberflächenbehandlung von Substraten, die digital gedruckt werden, sei es durch Toner oder Tintenstrahlverfahren. In der Praxis kann die überwiegende Mehrheit der Substrate, die im Offset-, Flexo- oder Tiefdruck bedruckt werden können, auch digital bedruckt werden. Nicht das Druckverfahren bestimmt die Notwendigkeit und den Grad der Oberflächenbehandlung, sondern das Substrat selbst und seine Fähigkeit, Tinte oder Lack ohne Verschmieren aufzunehmen.

Unterscheiden sich digitale Druckfarben nicht von Offset- und Flexofarben?

Ja, sie enthalten Kunststoffpolymere und Öl, die von Natur aus eine sehr niedrige Oberflächenspannung und damit eine schlechte Haftung haben, was bei jedem Weiterverarbeitungsprozess Probleme bereiten kann. Und je höher die Farbdeckung, desto schlechter wird die Situation – aber die Koronabehandlung sichert die Haftung.

Benötigt der Digitaldruck vorbehandelte Materialien?

Es ist allgemein anerkannt, dass digitale Druckmaschinen, ob Toner oder Inkjet, eine Vorkonditionierung des Substrats vor dem Druck erfordern – und dies kann ein teurer Prozess sein, zumal die Qualität dieser Vorbehandlung unterschiedlich sein kann. Wir sind derzeit an einer Reihe umfangreicher Labortests beteiligt, um zu bewerten, wie wir die Notwendigkeit für Druckereien, vorbehandeltes Material zu kaufen, überwinden und eine kostengünstigere und zuverlässigere Lösung anbieten können.

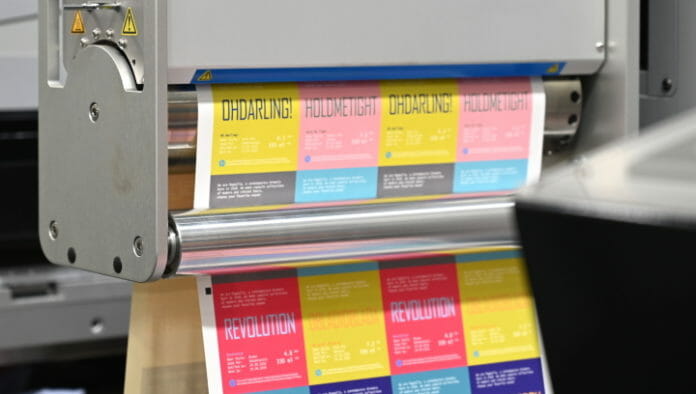

Gibt es Beispiele für die Korona-Behandlung in Aktion auf Digitaldruckmaschinen?

Es gibt viele. Wenn Sie sich eine beliebige Anzahl von HP Installationen mit einer ILP-Einheit anschauen, werden Sie feststellen, dass der Anwender vor der Grundierung und nach dem Druck und in einigen Fällen noch einmal mit Korona behandelt, um den UV-Lack zu versiegeln, bevor andere dekorative Verfahren hinzugefügt werden. Die Koronabehandlung bietet ein gewisses Maß an Sicherheit in Bezug auf Qualität und Leistung.

Woher weiß ich, welche Oberflächenbehandlung für die Aufträge, die ich digital drucke, die richtige ist?

Zur Vereinfachung teile ich den Prozess in drei klar definierbare Anforderungen auf. Erstens: Es besteht die Notwendigkeit einer einfachen Koronabehandlung, und dies gilt für praktisch alle Anwendungen von Schmalbahndruckmaschinen. In der Regel wird eine Korona-Einheit benötigt, die eine Leistung von 1,5–2,0 kW liefert und eine ausgezeichnete Leistung auf Standard-Substraten, die bei niedrigen bis mittleren Geschwindigkeiten ablaufen, bietet. Im Allgemeinen eignet sich dies für die Mehrzahl der heutigen Digitaldruckmaschinenanwendungen.

Digitale Drucktechnologie verändert sich ständig – wie werden breitere und schnellere Druckmaschinen die Anforderungen an die Oberflächenbehandlung verändern?

Dies fällt in den, wie ich es nenne, zweiten Abschnitt, der durch die Entwicklung neuer und schwierigerer Substrate entstanden ist. Diese werden auf Druckmaschinen der neuesten Generation verarbeitet, die von den Herstellern für die Hochgeschwindigkeitsproduktion optimiert wurden. Diese Faktoren stellen eine erhöhte Anforderung an die Korona-Einheit, um das richtige Dyne-Niveau zu liefern, das typischerweise bei 3,0–5,0 kW liegen muss. Um dieses Konzept zu verstehen, denken Sie an die ähnliche Situation bei der UV-Härtung, bei der die Verweilzeit unter der Lampe, definiert durch die Leistung und die Laufgeschwindigkeit, entscheidend ist, um eine vollständige Aushärtung zu erreichen.

Ist Korona-Vorbehandlung die Antwort auf alle Anforderungen an die Oberflächenbehandlung?

Die meisten, aber nicht alle. Was ich den dritten Abschnitt nenne, bezieht sich auf diejenigen Substrate, die zur Herstellung »einzigartiger« Etiketten entwickelt wurden, wobei in der Regel spezielle Farben und Lacke, Laminierung, Mehrbahnanwendungen und andere Techniken zur Herstellung anspruchsvoller Produkte verwendet werden. Die chemischen Bestandteile dieser Substrate erfordern sowohl einen chemischen als auch einen physikalischen Behandlungsprozess – und in diesen Fällen ist eine Plasmabehandlung erforderlich, um die Haftung zu gewährleisten. Plasma sollte nicht als Ersatz für Korona betrachtet werden, sondern vielmehr als logische Weiterentwicklung der Technologie, um mit den Anforderungen anspruchsvollerer Materialien und Prozesse Schritt zu halten. Gegenwärtig liegt diese Technologie außerhalb der Anforderungen des Digitaldrucks – aber wer weiß, wie es in Zukunft aussehen wird?

Was unterscheidet Vetaphone Korona vom Wettbewerb?

Das wahre Geheimnis der Koronabehandlung ist die Steuerung der Leistungsabgabe, und hier hat Vetaphone einen USP! Eine kontrollierte Leistung ist bei der Oberflächenbehandlung von entscheidender Bedeutung, so dass die Fähigkeit unserer Generatoren, die Ausgangsleistung von 1–200 kW bezogen auf die Liniengeschwindigkeit sanft und gleichmäßig zu dosieren, das Risiko von Nadellöchern (Pinholes) im Substrat beseitigt. Die Leistungsregulierung verwendet die ultraschnelle Pulsbreitenmodulation (PWM). Dies ist über das mehrsprachige iCC7-Bedienfeld, das eine Fernsteuerung von der zentralen Leitungskonsole aus ermöglicht, einfach zu handhaben. Die gesamte Elektronik in einem iCorona-Generator ist modular aufgebaut, was einen schnellen Austausch und eine Reduzierung der Ausfallzeiten ermöglicht.

Was raten Sie, wenn Sie sich nicht sicher sind, welchen Weg Sie mit Ihrer Digitaldruckmaschine einschlagen sollen?

Als Erfinder und Pionier der Oberflächenbehandlung ist Vetaphone am besten in der Lage, das breiteste Spektrum an Technologie anzubieten, um alle heutigen Anforderungen zu erfüllen, von der einfachen Einheit mit geringer Leistung bis hin zur komplexeren C8-Station, die wir kürzlich für die Hochleistungs-Korona-Behandlung bei hoher Geschwindigkeit auf den Markt gebracht haben. Aber, und das ist der wichtige Teil, einzigartig an Vetaphone’s Koronasystem ist die Fähigkeit des Generators, zwischen Auslesemodi umzuschalten, die entweder die Ausgangsleistung in kW oder die gelieferte Energie in Watt x min/cm² anzeigen. Es ist nicht gut, Leistung zu haben, wenn man sie nicht kontrollieren kann! (Foto: Vetaphone)