Dieter Finna · pack-consult.org – (Eine englische Fassung finden Sie hier)

Nachdem die Zuverlässigkeit und Geschwindigkeit des Digitaldrucks nicht mehr die begrenzenden Faktoren hybrider Maschinenkonzepte sind, treibt dies die Entwicklung hybrider Digital-Flexodruckmaschinen geradezu an. Für den Schweizer Druckmaschinenhersteller Gallus Ferd. Rüesch AG eine Bestätigung seines stets verfolgten Inline-Konzeptes. Das Unternehmen sagt heute von sich, dass es bei der Entwicklung neuer Hybridlösungen auf drei Phasen aufbaut, die seine digitale Entwicklung geprägt haben.

Blickt man auf die Konstruktionsweise der Gallus Maschinen zurück, so ist die Fertigung von Etiketten und Verpackungen in einem Durchgang die DNA des St. Galler Druckmaschinenbauers. Dies änderte sich auch nicht, als im Etikettendruck-Markt elektrofotografische Digitaldruckverfahren und die Produktionsweise mit Stand-alone Maschinen Einzug hielt.

Die Basis heutiger Hybridlösungen

So brachte Gallus schon beim Einstieg in den Digitaldruck mit der Labelfire in 2016 ein hybrides Digital-Flexodrucksystem auf den Markt. Es wurde in den darauffolgenden Jahren maßgeblich weiterentwickelt, so dass es heute von High Performance Usern im 24/7 Dauerbetrieb genutzt wird. Dabei haben die Ansprüche eines Markenartiklers im Tabakbereich die Entwicklung des Maschinensystems wesentlich geprägt. Im Markt wird die Labelfire heute für Etiketten, Faltschachteln und Spezialverpackungen gleichermaßen eingesetzt. Mit Erreichen dieses Standes blickt das Unternehmen auf drei Entwicklungsabschnitte zurück, die Gallus bei der Konstruktion hybrider Maschinensysteme durchlaufen hat.

Phasenweise Entwicklung des Digitaldrucks

In die erste Phase, die Gallus selbst als Innovationsphase digitaler Lösungen bezeichnet, fällt die Herausforderung, den Inkjetdruck in ein hybrides Digital-Flexodrucksystem zu integrieren. Ausgangspunkt für die Entwicklung war die anfangs noch fehlende Leistungskonstanz des Inkjets gegenüber konventionellen Verfahren. Sie machte die Integration einer verbesserten Druckkopftechnologie in das Maschinenkonzept erforderlich. Mit ihrer Einbindung gelang es Gallus dann, das Prozessfenster, in dem Inkjet-Druckköpfe zuverlässig funktionieren, wesentlich zu erweitern.

Mangels vorhandener Lösungen im Markt entschloss sich Heidelberg/Gallus im Jahr 2019 zu zahlreichen Eigenentwicklungen, was die Stabilisierung und damit die zweite Phase seines hybriden Digital-Flexodruck-Systems einläutete. Im Mittelpunkt standen das kamerabasierte »Vision System« zur Artefakt-Kompensation sowie die damit verbundene Entwicklung notwendiger Algorithmen, um detektierte Fehler wie Missing Nozzels und Dichteunterschiede in Vollflächen zu kompensieren.

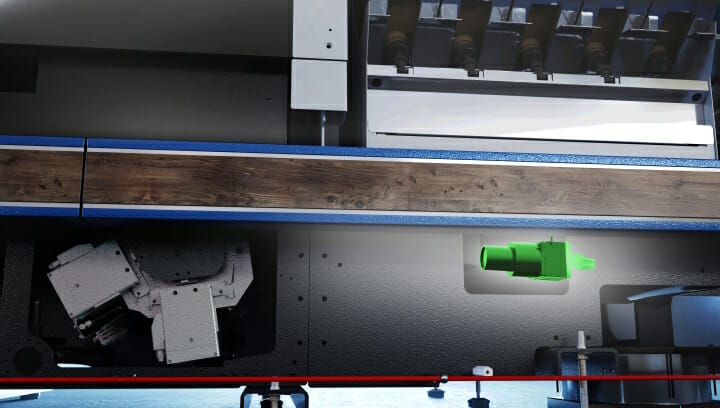

Ein größerer Qualitätssprung im Druck wurde auch durch das Absenken der Druckköpfe zum Substrat erreicht, wodurch sich die Jetgenauigkeit der Farbtröpfchen wesentlich erhöhte. Das Absenken der Köpfe zog wiederum die Installation einer automatischen Spleiß-Erkennung mittels Sensoren nach sich, um bei erkannten Klebestellen in der Bahn kurzfristig eine Abstandsvergrößerung der Druckköpfen zum Substrat auszulösen und die Druckköpfe vor Beschädigung zu schützen. Generell wird diese Phase bei Gallus als die Zeitspanne bezeichnet, in der das Unternehmen grundlegende Entwicklungsschritte umsetzte, die zu einem stabilen Dauerbetrieb der hybriden Drucksysteme führte und dem Unternehmen eine führende Position in der Beseitigung von Prozessfehlern sicherstellte.

Mit der etablierten Labelfire Technologie im Rücken standen bei Gallus mit Beginn der dritten Phase im Jahre 2022 innovative »Ease of Use« Konzepte im Vordergrund. Entwicklungen, die den Digitaldruck vereinfachen und den Bediener entlasten – gerade im Zeitalter des Fachkräftemangels ein zunehmend wichtiger Aspekt. Dazu zählte die Weiterentwicklung des »Vision Systems« zu einer hoch automatisierten Variante, mit der ein Testchart zwischen jedem Job gedruckt werden kann und nicht nur händisch einmal am Tag, wie sonst üblich. Diese automatisierte Lösung gibt dem Operator schnelle Hilfestellung beim Auftreten von »Week Nozzels«, die erst während des Tagesbetriebes auffällig werden. Ihre direkte Behebung wirkt sich auf die Druckqualität durch größtmögliche Prozessstabilität und Konstanz aus.

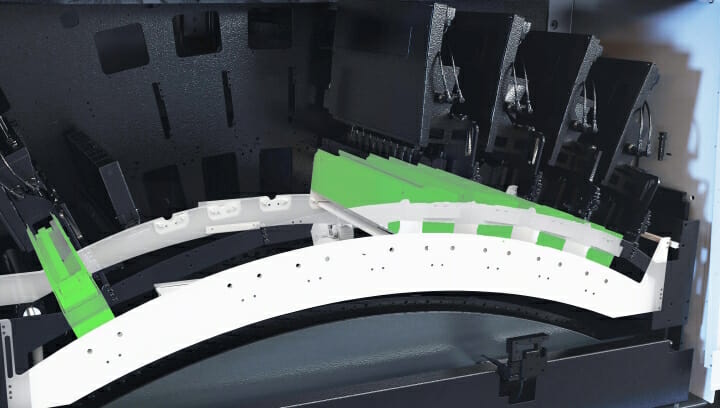

Höhere Bedienerfreundlichkeit und Standardisierung wird auch durch die Reinigung der Druckköpfe in einem vollkommen automatisierten Reinigungsprozess erreicht, für die der Operator zusätzlich einen Ultraschallreinigungs-Schritt aktivieren kann. In der Praxis hat sich diese konstruktive Lösung soweit bewährt, dass beim Reinigungsprozess kein physikalischer Kontakt mehr zu den Druckköpfen nötig ist und sich das Reinigungs-Prinzip als wegweisend für eine standardisierte Reinigung von Druckköpfen herausstellt.

Zur Bedienerfreundlichkeit trägt auch die ortsfeste Montage der Printbars und Druckköpfe bei. Fest montierte Druckköpfe minimieren den Serviceeinsatz und führen durch den geringeren Wartungsbedarf zu einer deutlich höheren Maschinenverfügbarkeit und somit Steigerung der Produktivität.

Generell liegt all diesen konstruktiven Lösungen ein hoher Automatisierungsgrad mit festgelegten Standards zu Grunde, die die effiziente Einbindung des Digitaldrucks in hybride Maschinensysteme ermöglichen.

Der konventionelle Einfluss auf hybride Drucktechnik

Aber nicht allein der Digitaldruck hat an Performance für hybride Maschinenlösungen gewonnen. Parallel hat sich auch die konventionelle Basis-/Träger-Maschinenseite weiterentwickelt und ihr Automatisierungsgrad zugunsten der Bedienerfreundlichkeit zugenommen. So wird mit einer Maschinenvoreinstellung das schnelle Einrichten eines Auftrages durch Abruf aller Maschineneinstelldaten aus der Auftragsdatei erreicht. Unter anderem werden dabei Formatlänge und Formatlängenkorrektur, Bedruckstoff-Daten mit Bedruckstoff Typ, Bahndicke und -breite sowie die Bahntransport-Einstellungen, mit Bahnspannung und Bahndehnung voreingestellt.

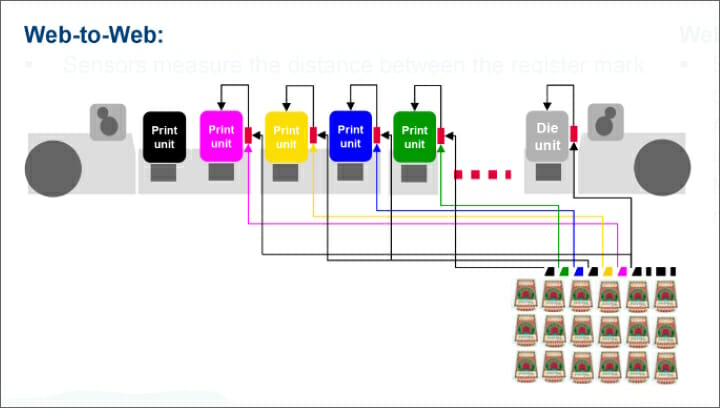

Die Automatisierung umfasst auch die Längs- und Querregistervoreinstellung, die dies bei jedem Auftrag für jedes Druckwerk vornimmt, als auch die permanente Registerkontrolle und -regelung während des Auflagendrucks. Es handelt sich um eine echte Komfort-Funktion, die den Maschinenbediener von dieser sonst ständigen Überwachungs-Aufgabe über die gesamte Auflage befreit.

Bei der »Web-to-Web« Steuerung messen Sensoren den Abstand zwischen den speziell gestalteten Registermarken und reagieren sehr präzise und schnell auf Abweichungen im Druckbild/Register, die z.B. durch Substrat Toleranzen auftreten können. Da die Maschine das Register selbständig einstellt, sobald die Registermarken im Fangbereich sind, trägt diese Funktionsweise maßgeblich zur Vermeidung und damit Einsparung von Makulatur bei.

Hybrid ist im Kommen

Betrachtet man die Performance-Steigerung im Digitaldruck einerseits und den höheren Automatisierungsgrad konventioneller Maschinenteile andererseits, lässt sich dies zu einem schlüssigen Bild in der Konstruktion hybrider Maschinensysteme zusammensetzen. Aktuell ist im Markt eine zunehmende Entwicklung neuer Hybrid-Digital-Flexodruckmaschinen als auch von Digitaldruckmaschinen mit Inline-Veredelung und/oder Flexodruck-Einheiten zu beobachten. Selbst wenn verschiedene Verarbeitungsprozesse wie Siebdruck, Folienheißprägung, digitales Folieren und digitales Lackieren den Inline-Prozess noch etwas ausbremsen. Abhängig von der Auftragsstruktur liegt die Zukunft vielfach im Inline-Betrieb, insbesondere bei mittleren bis höheren Auflagen und mittlerem Veredelungsgrad. In dieser Situation wundert es nicht, dass auch die kürzlich als Stand-alone Maschine vorgestellte Gallus One der hybriden DNA des St. Galler Maschinenbauers folgt und die Erweiterungsfähigkeit zur Inline Maschine oder auch Hybrid-Digital-Flexodruckmaschine enthält.