Gallus Labelfire überzeugt durch außergewöhnliche Stabilität im Dauerbetrieb

Dieter Finna (Eine englische Fassung finden Sie hier)

Die industriellen Bedingungen, unter denen High Performance User Digitaldruck-systeme einsetzen, stellen extrem hohe Anforderungen an die Druckmaschinen. Die Gallus Labelfire wurde mit speziellen Merkmalen ausgestattet, um diesen Herausforderungen gerecht zu werden. Damit performt sie im Dauerbetrieb mit einer Produktivität, die man bislang von Inkjet-Drucksystemen so nicht kannte.

Die Gallus Labelfire gilt heute als das am weitesten verbreitete Hybriddrucksystem im Markt. Im Frühjahr 2020 war die Seriennummer 50 in Produktion gegangen, wobei ihr Einsatzgebiet sowohl im Etiketten- als auch im Faltschachteldruck liegt. Kernstück des Systems ist eine UV-Inkjet-Digitaldruckeinheit mit sieben Farben plus Weiß, die durch fünf Flexodruckwerke für Lackauftrag, Metallic- und Sonderfarben bzw. auch für Kleberauftrag für Folienkalttransfer ergänzt werden. Eine rotative Stanzeinheit erlaubt das Finishen bei voller Maschinengeschwindigkeit.

»Die Stärke der Labelfire ist ihre Produktivität« bestätigt Valentina Pasqui von Pasqui srl, einem der Power User aus Italien. (* Power-User sind Unternehmen, die die Labelfire im 24/5-Betrieb betreiben.)

Mit der Markteinführung der Labelfire im Jahre 2016 hat sich im Marktsegment der hybriden Maschinensysteme viel gewandelt. Es zeigt sich, dass es gerade die Anforderungen der High Performance User sind, die den Anstoß zur Weiterentwicklung von Maschinensystemen geben. Kennzeichnend für solche Betriebe ist, dass sie Monitoring-Systeme benutzen, mit denen sie gezielt über KPI’s die Produktivität der Maschinensysteme erfassen. Werden Abweichungen vom Standard festgestellt, ist dies der Ausgangspunkt, um zusammen mit dem Maschinenproduzenten und weiteren Prozessbeteiligten die Ursachen zu beheben bzw. Ziele zu definieren, die man erreichen will.

Beeindruckende Laufleistungen bei High Performance Usern

Unter High Performance Usern versteht Gallus Betriebe, die die Labelfire im Dreischichtbetrieb betreiben und eine durchschnittliche Laufleistung von 30.000 bis 50.000 Laufmeter am Tag erreichen. Bei einem Mittel von 35.000 Laufmeter pro Tag ergibt sich bei den Top Anwendern eine durchschnittlich Laufleistung von 175.000 Laufmeter in einer 5-Tage-Woche. Über noch höhere wöchentliche Laufleistungen berichten Frontrunner, bei denen die Labelfire im 24/7-Betrieb im Einsatz ist, beispielsweise in den Produktionsstandorten von Philip Morris. Im Faltschachteldruck werden dabei Laufleistungen von über 300.000 Laufmeter /Woche erreicht. Bei dieser hohen Produktivität werden bis zu 8000 Liter Digitaldruckfarbe/Inkjet-Tinte pro Maschine im Jahr verdruckt. Auch im Farbverbrauch dieser Größenordnung kommt die Leistungsfähigkeit des hybriden Maschinensystems zum Ausdruck.

Leistungsparameter der High Performance User

♦ UV DOD Inkjetdruck: 7 Prozessfarben (CYMK+GOV) + Weiß

♦ Physikalische Auflösung: 1200 x 1200 dpi

♦ Inkjet-Druckköpfe mit je 2048 Düsen

♦ Kleinste Tröpfengröße 2pl

♦ Durchschnittliche Laufmeter pro Maschine: 35.000. Laufmeter/Tag

♦ Farbverbrauch pro Maschine/Jahr: bis 8000 Liter

♦ Maschinenausstattungen für Etikettendruck (konventionell + Low Migration) und Faltschachtel-Druck

Welche Änderungen führten zu der Stabilitätserhöhung?

»Die neuentwickelte Steuerung der Druckköpfe, die Gallus in die Entwicklung des Digitaldruckwerks eingebracht hat, trägt entscheidend zu einer stabileren Druckqualität bei hoher Geschwindigkeit bei« sagt Martin Leonhard, Leiter Business Development bei Gallus Ferd. Rüesch AG. Sein Kollege Uwe Alexander, Produktmanager Digital ergänzt: »Zusätzlich zu dieser verbesserten Druckkopftechnologie, ist die Labelfire mit einer Reihe abgestimmter Kontrollfunktionen ausgestattet, die die Maschinensysteme für einen dauerhaften Einsatz im industriellen 24/5 oder 24/7 Betrieb qualifizieren«. Nachdem die Maschinen im Markt diese Updates erhalten haben, zeigt sich der Erfolg der Weiterentwicklung in den Rückmeldungen. »Die Stärke der Labelfire ist ihre Produktivität«, bestätigt Valentina Pasqui von Pasqui srl, einem der Poweruser aus Italien. Rückverfolgen lässt sich dies durch Kennzahlen der Laufleistung, die eine beeindruckende Entwicklung aufzeigen.

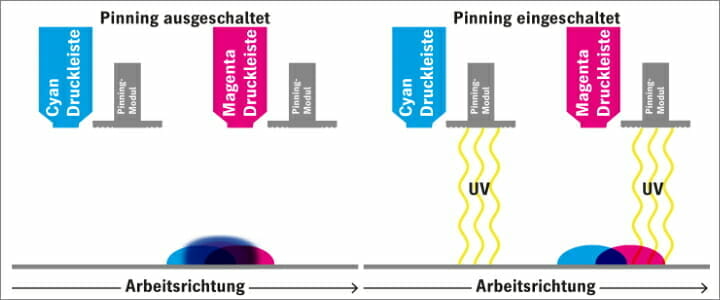

Fixierung der Farbtröpfchen

Zu den Stabilitätsfaktoren gehören beispielsweise Pinning Module, die sich hinter jeder Druckkopfreihe befinden. Sie fixieren die einzelnen Farbtröpfchen auf dem Substrat, bevor die Farbtröpfchen der nächsten Farbe dazukommen. Dies verhindert ein Ineinanderlaufen der Farben, was zur unscharfen Wiedergabe bzw. einer Farbverschiebung (Ausbluten) führen würde.

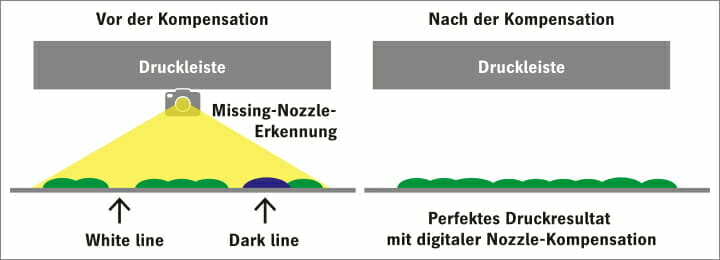

Erkennen von Fehlstellen und Dichteungleichmäßigkeiten

Einen wesentlichen Beitrag zur Prozesssicherheit bietet auch das automatische Erkennen von Fehlstellen und Dichteunterschieden. Dies erfolgt über eine Kamera, welche fehlerhafte Düsen identifiziert. Nach Erkennen einer fehlerhaften Düse wird diese in einem zweiten Schritt ausgeglichen. Das System berechnet dazu über einen Algorithmus die notwendige Kompensation, so dass Fehlstellen durch Auslösen zusätzlicher Farbtröpfchen oder durch Ablenken der Farbtröpfchen beseitigt werden.

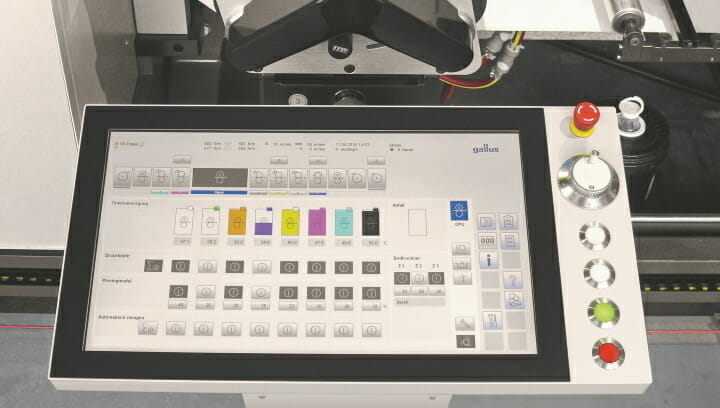

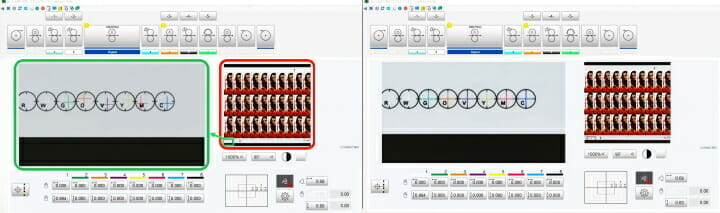

Vision System und Touchscreen-Bedienpanel

Für den Operator trägt der Bedienkomfort wesentlich zur Prozesssicherheit bei. Der Bediener kann bei laufender Maschine das Druckbild direkt einsehen und die Funktionalität der Hybridmaschine von einem einzigen Punkt aus steuern. Den Input dazu erhält er vom Vision System, installiert unterhalb der letzten Druckkopfreihe. Eine Kamera überwacht dabei die Bahn, die je nach Bedruckstoff von einer der drei verfügbaren LED-Lichtquellen unter verschiedenen Winkeln ausgeleuchtet wird. Die Ergebnisse werden von dort auf das Touchscreen-Bedienpanel HMI (Human Machine Interface) des Operators übertragen. Besonders vorteilhaft für den Bediener ist die automatisierte Registerregelung von Quer- und Längsregister der Digitaldruckeinheit im Auflagendruck. Werden dem Operator Registerfehler angezeigt, kann er sie über einen Knopfdruck justieren. Im Tagesbetrieb spart dies Zeit und Einrichte-Makulatur.

Prinect DFE (Digital Front End)

In der Druckvorstufe bereitet die Workflowsoftware Prinect die Druckdaten auf und macht sie druckfertig. Prinect übernimmt auch die Aufgabe, die Substrate zu qualifizieren, passende Farbprofile dazu zu erstellen und Sonderfarben farbgetreu zu definieren. Im Produktionsprozess – und dass ist wesentlich für die Stabilität im Dauerbetrieb – trägt das Front End dann maßgeblich zur Prozesssicherheit der Aufträge bei, indem es die Dichteungleichmäßigkeiten als auch die durch Düsen verursachten Fehlstellen verrechnet und kompensiert. Belegen lässt sich dies anhand von Wiederholaufträgen, die eine sehr hohe Farbtongenauigkeit im Vergleich verschiedener Auflagen aufzeigen.

Service-Paket

Auch die Wartung der im 3-Schicht-Betrieb eingesetzten Maschinen trägt zur Prozesssicherheit bei und stellt entsprechende Anforderungen an die Abläufe. Eine vorbeugende Wartung vor Ort durch Gallus-Techniker ist Teil des Service-Pakets, das Gallus für den kontinuierlichen Betrieb anbietet.

Als vorteilhaft hat sich erwiesen, Mitarbeiter auszubilden, um sie in die Lage zu versetzen Fehler vor Ort zu identifizieren und zu qualifizieren. Bei der Fehlerbehebung wird dieses Personal über die Gallus Hotline aus der Schweiz unterstützt, während die Ersatzteil-Logistik über die Heidelberg Ländervertretungen läuft. Dadurch sind benötigte Ersatzteile in 24 Stunden am Einsatzort verfügbar.

Resümee

Mit der neuen Ansteuerung der Digitaldruckköpfe und einer ganzen Reihe abgestimmter Kontrollfunktionen ist Gallus der Schritt zu einem äußerst stabilen Digitaldrucksystem für den industriellen Dauerbetrieb gelungen. Die Stabilität und Produktivität dieser Drucksysteme bei High Performance Usern zeigen Werte auf, die bislang im Dauerbetrieb nicht erreicht wurden.

Auch wenn Inkjet-Digitaldrucksystemen eine gewisse Sensibilität aufgrund ihrer empfindlichen Druckkopftechnologie sowie den Wartungsintervallen anhaftet, zeigen die Praxisbeispiele, dass dies nicht verallgemeinert werden darf. Digitaldrucksysteme, wie die Gallus Labelfire, bewähren sich seit Monaten im 24/5- und auch im24/7-Dauerbetrieb.

Diese neue Situation wird auch ein erster Schritt zu einem Paradigmenwechsel im Digitaldruck sein. Wurden Digitaldrucksysteme bislang oftmals als Ergänzung zur konventionellen Maschinenausstattung mit Vorteilen bei Klein- und Kleinstauflagen gesehen, steht mit der Gallus Labelfire ein Maschinensystem für den industriellen Dauerbetrieb zur Verfügung.