Der Flexodruck und dessen Druckformherstellung verbessern ständig Fähigkeiten und Leistung, um ein immer höheres Maß an Qualität und Konsistenz zu erreichen. Die für den Druck verwendeten Fotopolymerplatten und deren Herstellungsverfahren sind ein entscheidender Faktor für die erreichbare Druckqualität. – Technisches Whitepaper DuPont.

Hersteller von Flexodruckplatten können aus einer Vielzahl von UV-Belichtern auswählen, die ihren individuellen Anforderungen entsprechen. In diesem Artikel erfahren Sie, wie optimierte Fotopolymere Flexodruckvorstufenbetrieben und Druckereien das beste Ergebnis ermöglichen – und was das alles mit der Zubereitung des perfekten Steaks zu tun hat.

LED-Belichtungssysteme versprechen mehrere Vorteile gegenüber herkömmlichen Systemen:

- Standardisierte Fertigung und hohe Konsistenz

- Weniger Benutzereingriffe und Bedienerfehler

- Verwendung in Verbindung mit Automatisierungsprozessen

- Wiederholbarkeit von Tag zu Tag

- Hohe Qualität

All dies kann durch die Auswahl der optimalen Kombination aus Fotopolymer und Belichtungsparameter erreicht werden.

Herkömmliche Leuchtstoffröhrensysteme (oft als »Bankbelichtung« bezeichnet) sind in vielen Größen und mit einer Vielzahl unterschiedlicher Funktionen erhältlich: doppelseitige Belichter (Abbildung 1) mit einem Glastisch, der Rück- und Hauptbelichtung ohne Wenden der Platte ermöglicht, temperaturgesteuerte Belichter mit dimmbaren Leuchtstofflampen für optimale Konsistenz (Abbildung 2) sowie kostengünstige Clamshell-Designs (Abbildung 3).

Jüngste Entwicklungen in der UV-LED-Technologie haben die Türen für den Einsatz von LEDs bei der Aushärtung von Druckfarben und auch in der Flexodruckplattenherstellung geöffnet. LED-Belichtungssysteme bieten Vorteile für den Plattenherstellungsprozess, was dazu führt, dass mehr Flexodruckvorstufenbetriebe in diese Belichtungstechnologie investieren.

Die Herausforderung bei der LED-Belichtung

Leuchtstofflampen und Leuchtdioden (LED) sind unterschiedlich, aber es wird erwartet, dass die gleiche Plattenchemie einwandfrei funktioniert.

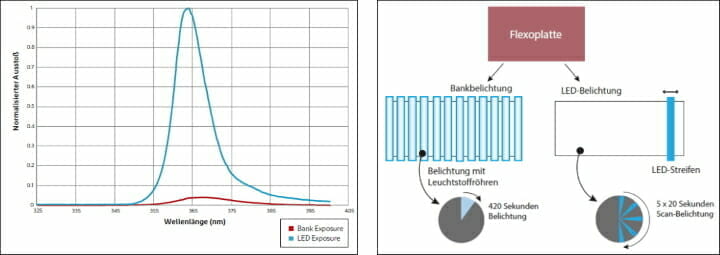

UV-LED-Belichtungssysteme geben die Energie anders an das Fotopolymer ab. LEDs emittieren UV-Strahlung sehr unterschiedlicher Intensität (15–20 mal höher) und mit einem schmaleren Emissionsspektrum. Abbildung 4 verdeutlicht die Unterschiede.

Ein weiterer wesentlicher Unterschied besteht darin, dass UV-LED-Belichtungssysteme für die Flexo-Plattenherstellung im Allgemeinen während der Hauptbelichtung über die Platte scannen, im Gegensatz zu einer konstanten Belichtung bei Systemen mit Leuchtstofflampen (Abbildung 5).

Abbildung 6 vergleicht zwei Muster des gleichen Flexoplattentyps, die auf einem LED-System und einem Bank-System belichtet wurden. Es zeigt an, wieviel direkte Belichtung ein bestimmtes Bildelement auf einer Platte bei jedem dieser Prozesse erhält. LED-Systeme scannen typischerweise, und somit wird das Bildelement während des Prozesses mehrmals belichtet, jedoch mit einem deutlich höheren Energieniveau als bei herkömmlichen Systemen. Folglich wird die Belichtung mehrmals unterbrochen und das Bildelement befindet sich zwischen den Durchgängen »im Dunkeln«.

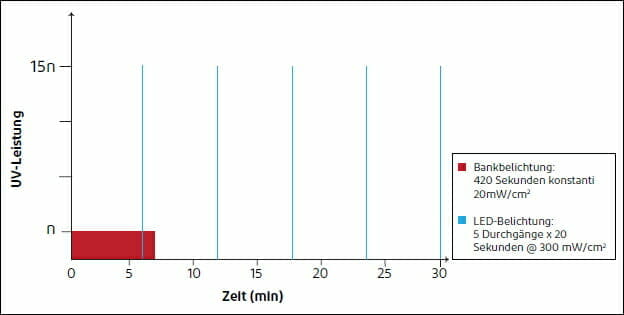

Die derzeit verwendeten Fotopolymer-Druckplatten könnten mit diesen beiden Parametern belichtet werden:

Bankbelichtung: 20 mW/cm2, 420 Sek. (konstant): 8400 mJ/cm2

LED: Ausstoß 300 mW/cm2, 5 Durchgänge, 20 Sekunden (Pixelzeit pro Durchgang), Durchlaufzeit 26 Minuten: 30.000 mJ/cm2

Das Fotopolymer durchläuft zwei völlig unterschiedliche Vernetzungsprozesse. Aus diesem Grund wird so viel Mühe darauf verwendet, ein optimales »Rezept« (Kombination von Belichtungsparametern) zu entwickeln, damit LED-belichtete Platten die Eigenschaften einer mit einem Bank-System belichteten Platte erreichen oder übertreffen. In diesem Beispiel liefert die LED-Belichtung etwa die 3,5-fache Energiemenge (30.000 mJ/cm2 gegenüber 8400 mJ/cm2) an die Platte. Aufgrund mehrerer Durchgänge und langer Pausen zwischen den Belichtungszyklen ähnelt sie jedoch den Eigenschaften, die mit einer Bank-belichteten Platte erreicht werden.

Bei nicht optimierten Fotopolymeren kann die Verwendung dieses einzigartigen Belichtungsverfahrens Kompromisse bei Produktivität und Qualität erfordern.

Obwohl mit der maximalen UV-Leistung sehr kurze Belichtungszeiten erreicht werden können, kann es dabei zu Qualitätseinbußen kommen. Die Kombination aus hoher Leistung und kurzer Belichtungszeit führt häufig zu größeren Minimalpunkten, ausgeprägten Schultern der Druckelemente und »Cupping«, die alle zu weniger Spielraum auf der Druckmaschine und einer geringeren Druckqualität beitragen können. Diese Problemstellung erfordert oft längere Belichtungszeiten mit LED-Systemen, um die oben genannten Qualitätseinbußen zu vermeiden.

In Bezug auf das Beispiel, wie man ein Steak zubereitet, ähnelt LED einem Flammenwerfer, während die Belichtung auf Bankbelichtern mit Sous-vide-Garen verglichen werden kann. Die Herausforderung besteht darin, eine perfekte Kruste an der Oberfläche, aber auch ein ausreichendes Garen des Inneren zu erreichen. Übertragen auf die Flexodruckform, feine Elemente und Oberflächenstrukturen abzubilden und gleichzeitig das Materials ausreichend für stabile Schultern und Durchhärtung zu fotopolymerisieren.

Die Lösung

Das Gute an der Chemie ist, dass wir die Eigenschaften unseres »Steaks« selbst bestimmen können. Würden Fotopolymer-Formulierungen von Anfang an für die LED-Belichtung optimiert, müssten weniger Kompromisse zwischen Produktivität und Qualität eingegangen werden.

DuPont hat die Plattenformulierung speziell für die UV-LED-Belichtung neu gedacht. Das Ergebnis ist eine neue Reihe von Fotopolymerplatten: Cyrel Lightning.

Die Plattenserie verwendet Chemie mit maßgeschneidertem UV-Profil, um ein Gleichgewicht zwischen Oberflächen- und Durchhärtung zu erreichen. Die Innovation ermöglicht eine schnelle Oberflächenhärtung, wobei die die Sauerstofinhibierung zwischen den Durchgängen der LED-Belichtung, wenn sich die Platte im Dunkeln befindet, effektiv abgeschwächt wird. Gleichzeitig sorgt sie durch ein fein abgestimmtes UV-Absorptionsprofil für eine ausreichende Durchhärtung.

Dies führt zu einer Verkürzung der Belichtungszeit um bis zu 42% (Vergleich LSH67 vs. DPR67), einer verbesserten Qualität, insbesondere bei isoliert stehenden Elementen, und einer besseren Druckqualität unter LED-belichteten Platten.

Mehr über die Verfügbarkeit und die technischen Spezifikationen der Cyrel Lightning Plattenserie finden Sie auf