Dieter Finna (Eine englische Fassung finden Sie hier)

Die Key Note von Tony Snyder »This Changes Everything« war ein echtes Highlight auf der »Digital Print for Packaging« Fachtagung 2018 in Berlin/D. Die Vision einer rauchfreien Zukunft verändert nicht nur das Produktportfolio von Philip Morris International (PMI) radikal in Bezug auf alternative Produkte zum traditionellen Rauchen. Es stellt auch höchste Anforderungen an die Supply Chain bezüglich Flexibilität, Agilität und kurzen Produkteinführungszeiten. Da dies gerade die Stärken des Digitaldrucks sind, entschloss sich PMI, in seinem Schweizer Entwicklungs-Center in Neuchâtel in eine hybride Digitaldrucklinie von Gallus zu investieren. Die Schlüsselfrage für Philip Morris lautet: Wie weit können sie dort eine digitale End-to-End-Produktionslinie für alle kleineren Losgrößen innerhalb einer produktionsnahen Umgebung entwickeln?

Eine rauchfreie Zukunft gestalten

Mit seiner strategischen Entscheidung, traditionelle Zigaretten durch weniger schädliche Produkte zu ersetzen, befindet sich Philip Morris in einer Übergangsphase, die als Weg in eine rauchfreie Zukunft bezeichnet wird (www.pmi.com/who-we-are/designing-a-smoke-free-future).

Nach Aussage von Tony Snyder, verantwortlich für das Product Portfolio Management und Deployment bei Philip Morris, arbeitet das Unternehmen daran, die ca. 40 Milliarden Zigaretten Verpackungen auf null zu reduzieren.

Bei der Umwandlung des Geschäftsmodells ist das Unternehmen nun mit neuen Wettbewerbern und Kundensegmenten konfrontiert. Und PMI ist sich gewiss, dass sich in den kommenden 12 Monaten mehr für das Unternehmen verändern wird als in den vergangenen 10 Jahren.

Vom Katalog bis zum fertigen Produkt in 7 Tagen

Heutzutage benötigen Produkteinführungen oder Produktmodifikationen herkömmlicher Produkte, an denen zwei SKUs (Stock Keeping Units) beteiligt sind etwa 4 Monate, um auf den Markt zu kommen. Bei einer weltweiten Markteinführung erhöht sich die Time-to-Market auf bis zu 2 Jahre. Solch lange Einführungszeiten kann sich das Unternehmen nicht mehr erlauben. Mit einer zunehmenden Anzahl von Artikeln und SKUs in einem sich ändernden Markt- und Wettbewerbsumfeld liegt die Lösung nicht darin, nur ein bisschen schneller zu werden. Grundsätzlich kürzere Markteinführungszeiten erfordern eine grundlegende Änderung der gesamten Lieferkette.

Klar ist, dass solch eine radikale Veränderung nur mit neuen Technologien möglich ist, die es ermöglichen, Produktionspläne zu verschieben und die Produktion schnell der Nachfrage der Verbraucher anzupassen. Die Herausforderung besteht darin, vorab zu ermitteln, welche Produkte den Konsumenten am besten gefallen und welche Produkte morgen auf dem Markt sein müssen. Als Reaktion auf die Notwendigkeit die Markteinführungszeiten zu beschleunigen, hat PMI das Ziel von sieben Tagen vom Katalog bis zur fertigen Produkt festgelegt.

Schnelligkeit und Agilität sind Schlüssel zu mehr Reaktionsfähigkeit und Genauigkeit

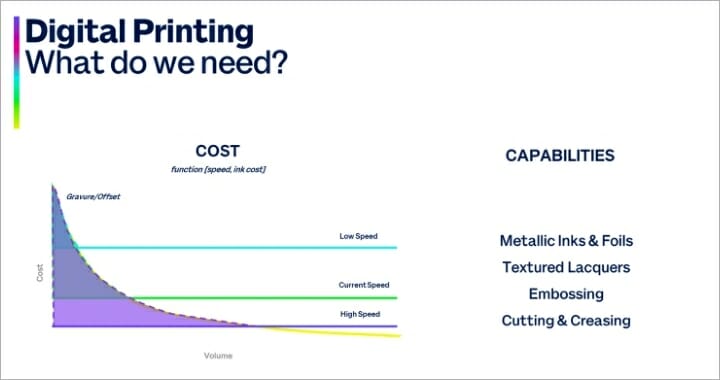

Der Digitaldruck bietet heute bereits eine erhebliche Flexibilität, Agilität und schnelle Änderungen im Etikettendruck. Die Frage ist, warum der Digitaldruck dies im Faltschachteldruck noch nicht erreicht hat. Die Antwort darauf? Dem Digitaldruck mangelt es, und das ist nichts Neues, an zwei Dingen – der Umsetzungsfähigkeit und einer wettbewerbsfähigen Kostenstruktur.

Bei den konventionellen Druckverfahren im Tief- und Offsetdruck sind sehr kleine Auflagen gleichbedeutend mit hohen Kosten, da Vorstufen und Rüstkosten durch ein kleines Volumen geteilt werden. Bei großen Mengen sind konventionelle Verfahren dann sehr effektiv und kostengünstig. Hier ist eine wettbewerbsfähigere Positionierung des Digitaldrucks nötig. Digitaldruck besaß vor wenigen Jahren noch eine geringe Geschwindigkeit und damit hohe Kostenstruktur, wodurch der Digitaldruck bei PMI von der Auflagenhöhe her nur für Sondereditionen oder für einzelne lokale Testmärkte eingesetzt werden konnte. Bei PMI zählen Auflagenhöhen von 1 Million Packungen noch zu den kleinen Auflagen.

In den letzten Jahren hat sich der Digitaldruck jedoch kontinuierlich weiterentwickelt und in der Druckgeschwindigkeit einen Punkt erreicht, bei dem heute auch Auftragsgrößen von etwa 5 Millionen Zuschnitten wettbewerbsfähig hergestellt werden können.

»Heute können Auftragsgrößen von etwa 5 Millionen Zuschnitten im Digitaldruck wettbewerbsfähig hergestellt werden.«

Der Tiefdruck ist heute so kostengünstig, weil er hohe Auflagen bedient. Aber die Industrie unterliegt dem allgemeinen Entwicklungstrend zu kleineren Auflagen. Kapitalbindung und Lagerbestände, die die Supply Chain blockieren oder verlangsamen, sind nicht mehr gewünscht. Folglich werden die Lauflängen immer kleiner. Und, wenn sich die Geschwindigkeit im Digitaldruck weiter erhöht und dadurch die Kosten sinken, könnte ein immer größerer Teil des PMI Produktportfolios in Zukunft für den Digitaldruck in Betracht gezogen werden.

PMI entschied sich für eine Hybridlösung von Gallus

Was der Digitaldruck heute vermissen lässt, sind Lösungen für Metallic-Farben und andere digitale Druckveredelungs-Möglichkeiten, durch die Verpackungen in einem exklusiven Markt zu etwas Besonderem werden. Es reicht nicht aus, nur die Farbe digital zu übertragen, während die Druckveredelung mit der Hilfe von Hybridtechnologie oder einem separaten Produktionsschritt ausgeführt wird. Um die Forderung des Marktes nach größtmöglicher Flexibilität, Beweglichkeit und schneller Markteinführung zu erfüllen, muss der gesamte Workflow digital sein.

PMI entschied sich, die Möglichkeiten des Digitaldrucks selbst auszuloten und einem Stress Test zu unterziehen. Ausschlaggebend für die Wahl dieser Technologie war die Modularität der Gallus Labelfire, mit der die Hybridkomponenten für eine »Boardfire«-Linie eigens konfiguriert werden konnten.

Ausgestattet wurde sie mit 8 digitalen Druckeinheiten für den Druck im erweiterten Farbraum, sechs Flexodruckwerken einschließlich der Möglichkeit, Kaltfolie aufzutragen. Die Maschine unterscheidet sich heute in Vielem vom Design der ursprünglichen Labelfire. Vergangenen Dezember wurde eine Laserstanze zum Schneiden und Rillen installiert, so wird die Produktions-Linie Schritt für Schritt digitalisiert.

Erkenntnis-Stand und wie es weiter geht

Eine klare Erkenntnis für PMI heute ist, dass die digitale Technologie nur den erhofften Mehrwert erbringen wird, wenn sie die Nähe zur Fertigung hat. Als End-to-end Lösung müssen alle Produktionsschritte digital ablaufen und alle notwendigen Druck-, Veredelungs- und Finishing-Schritte in einem Arbeitsdurchgang erfolgen.

»PMI entschied sich aufgrund der modularen Bauweise für eine Gallus Labelfire.«

Eingesetzt wurde die Linie bereits für die digitalen Standardfarbeinstellungen von über 50 Produkten. Freigegebene Designs von über 200 SKU’s wurden darauf erstellt. Zudem wurden Stress Tests unter den Konditionen durchgeführt, dass die Maschine in einer Fabrik und nicht in einer Entwicklungsumgebung steht. Bislang wurden dort Verpackungen für 100 Millionen Zigaretten gefertigt. So ließ sich in einem ersten Schritt bestätigen, dass die Technologie funktioniert. Weitere Tests werden PMI nun zeigen, ob es eine industrielle anwendbare Lösung ist, und ob es tatsächlich die Produktion von Fertigware innerhalb von 7 Tagen ermöglicht.

PMI hat sich entschieden, 2019 eine digitale Linie in der Produktionsumgebung einer Fabrik zu installieren, um Erkenntnisse zu gewinnen, wie die Technologie in die Produktionssysteme und das Planungssystem integriert werden kann. Das kann zum Ergebnis haben, dass zukünftig in jedem Produktionsstandort eine digitale Drucklinie stehen wird.

Philip Morris International

Im Jahr 1847 eröffnete Philip Morris ein Geschäft in der Londoner Bond Street. Heute ist Philip Morris ein international führendes Tabakunternehmen mit rund 81.000 Mitarbeitern. Im Jahr 1924 wurde Marlboro eingeführt, die zur bekanntesten Marke des Unternehmens werden sollte. In den fünfziger Jahren des 19. Jahrhunderts wird ein interner Geschäftsbereich gegründet, um Produkte auf der ganzen Welt herzustellen und zu vermarkten. 2001 wurde das PMI Operations Center von Rye Brook, NY/USA nach Lausanne/CH verlegt und 2009 stellte PMI eine neue Forschungs- und Entwicklungsstätte in Neuchâtel/CH vor, die über 400 Wissenschaftler, Fachkräfte und Mitarbeiter in einem neuen Zentrum von Weltrang vereint, die sich der Entwicklung von Produkten mit verringertem Risiko widmet. Das Unternehmen traf eine weitreichende Entscheidung, die weitere Zukunft so schnell wie möglich auf rauchfreie Produkte aufzubauen und Zigaretten dadurch zu ersetzen.