Eine Technik, wie jeder die Qualität und die Umweltverträglichkeit bei der Produktion von Flexodruckplatten verbessern kann. – Dr. Dieter Niederstadt, Technical Marketing Manager bei Asahi Photoproducts.

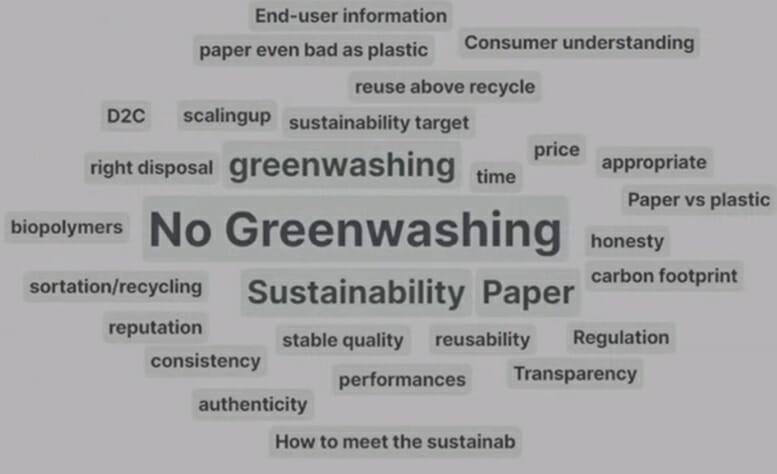

Kein Greenwashing« und »Umweltverträglichkeit« sind die am häufigsten genutzten Schlagwörter, die die wichtigsten Herausforderungen beschreiben, mit denen Markenartikler in der Verpackungsindustrie heute konfrontiert sind. Das jedenfalls betonte Gabriela Bertoni dos Santos (Henkel) am 1. September 2022 auf dem »7th Packaging and Converting Innovation Forum« in München/D.

In den vergangenen drei oder vier Jahren haben junge Aktivisten, die an Freitagen bei Klimastreiks darauf hinwiesen, dass die Treibhausgas-Emissionen in allen Bereichen des Lebens verringert werden müssten, das Umweltbewusstsein der Welt geschärft. Diese Aufgabe kann jedoch nicht von einer einzelnen Person oder einem einzelnen Unternehmen allein bewältigt werden. Hier ist vielmehr die Mitwirkung vieler erforderlich, die in ihren jeweiligen Einfluss- und Kompetenzbereichen prüfen könnten, wie sie zu diesem Umweltziel beitragen könnten, um dann auch die entsprechenden Maßnahmen zu ergreifen.

In den vergangenen drei oder vier Jahren haben junge Aktivisten, die an Freitagen bei Klimastreiks darauf hinwiesen, dass die Treibhausgas-Emissionen in allen Bereichen des Lebens verringert werden müssten, das Umweltbewusstsein der Welt geschärft. Diese Aufgabe kann jedoch nicht von einer einzelnen Person oder einem einzelnen Unternehmen allein bewältigt werden. Hier ist vielmehr die Mitwirkung vieler erforderlich, die in ihren jeweiligen Einfluss- und Kompetenzbereichen prüfen könnten, wie sie zu diesem Umweltziel beitragen könnten, um dann auch die entsprechenden Maßnahmen zu ergreifen.

Obgleich Flexodruckplatten nur einen Bruchteil des ökologischen Fußabdrucks in der Wertschöpfungskette einer Verpackung ausmachen, müssen die Verarbeiter dieser Platten den aktuellen Status quo nicht einfach akzeptieren, sondern könnten danach streben, immer wieder neue Maßstäbe zu setzen und neue Vorgehensweisen testen. Ein Beispiel hierfür ist die japanische Philosophie des Kaizen, nach der sich alle Mitarbeiter auf allen Unternehmensebenen gemeinsam proaktiv dafür einsetzen, regelmäßig schrittweise Verbesserungen in den Fertigungsprozess einzuführen.

Heute wird in der Verarbeitung von Flexodruckplatten eine Vielzahl unterschiedlicher Technologien auf den verschiedenen Märkten eingesetzt. Einige dieser Verfahren, wie die Verarbeitung wasserauswaschbarer oder thermischer Druckplatten, verursachen einen geringeren VOC-Ausstoß. Jedoch verwendet die überwiegende Mehrzahl von etwa 70% aller Verarbeiter noch Lösemittel auf Kohlenwasserstoffbasis, um ihre Flexodruckplatten auszuwaschen. Dafür benötigen sie nicht nur eine spezielle Produktionsumgebung, sondern es besteht auch die Gefahr, dass bei nicht korrekter Anwendung die Umgebungsbedingungen im Raum beeinträchtigt werden.

Auf Grundlage dieser Daten haben wir uns das große Segment der Lösemittelplatten angesehen, um Möglichkeiten herauszufinden, wie Verarbeiter ihre Plattenproduktion verändern und ihren ökologischen Fußabdruck durch entsprechende Maßnahmen verringern könnten.

Die praktische Lösung zur Verbesserung der Klimabilanz besteht ganz einfach darin, die Relieftiefe der Druckplatte zu verkleinern.

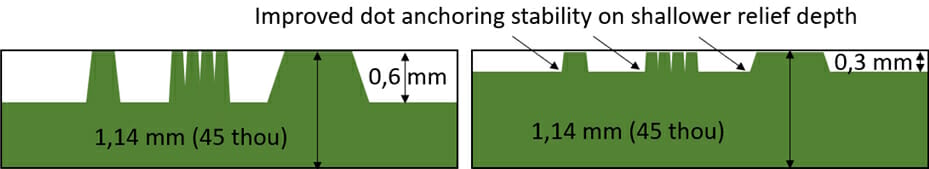

Bei den flexiblen Verpackungen als einem der größten Segmente des Flexodrucks mit einem Weltmarktanteil von 25–30% wird bei einer Plattenstärke von 1,14 mm standardmäßig eine Relieftiefe von 0,6 mm verwendet. Allerdings gibt es hier durchaus regionale Unterschiede. Während Europa zurückhaltender ist und eine große Toleranzmarge zwischen dem Druckelement und dem Plattenboden zulässt, nutzen Druckereien in Südamerika seit langem eine Relieftiefe von 1/3 der Standardplattenstärke, was eine Relieftiefe von 0,35 mm bedeutet.

Welche Vorteile bietet eine geringere Relieftiefe der Druckplatte und welche Toleranzen sind einzuhalten, bevor der Plattenboden auf den Bedruckstoff trifft? Um die betreffenden Grenzwerte zu ermitteln und potenzielle Verbesserungsmöglichkeiten aufzuzeigen, wurde ein Druckprojekt eingerichtet.

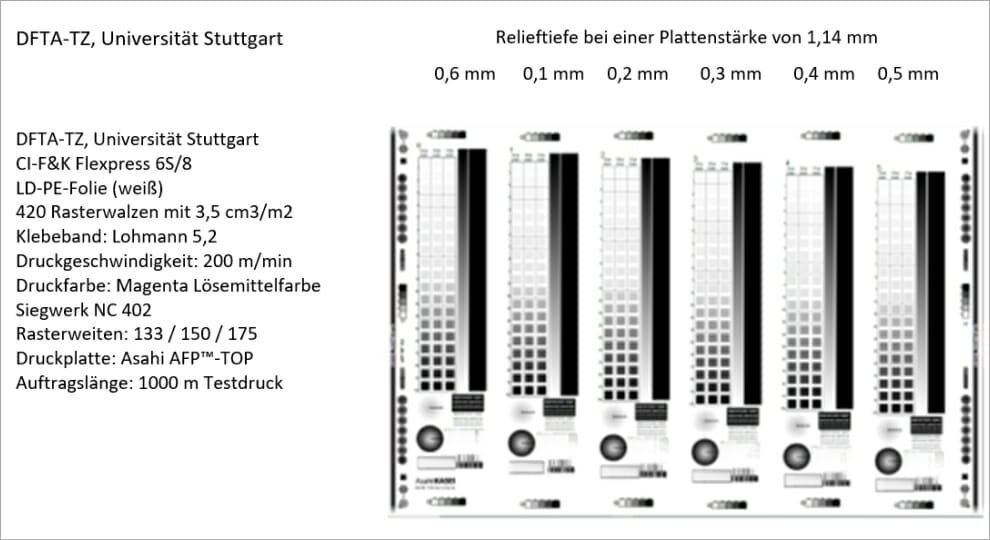

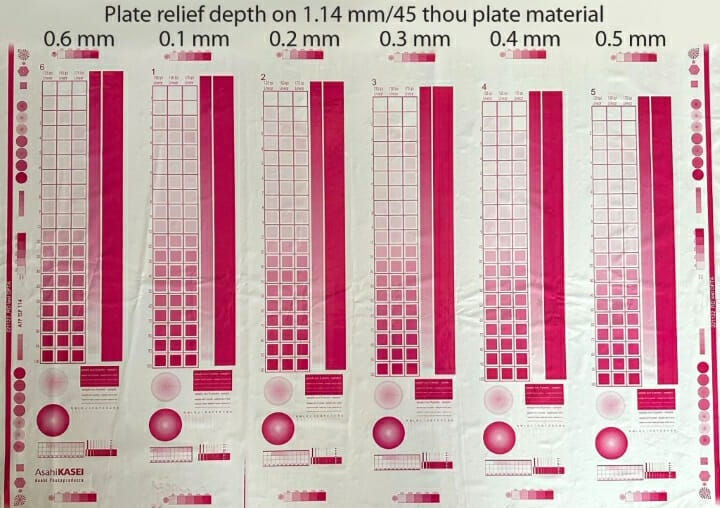

Es wurde ein kompletter Versuch einschließlich Plattenherstellung und Druck für eine Plattenstärke von 1,14 mm mit verschiedenen Relieftiefen ab 0,6 mm bis 0,1 mm durchgeführt.

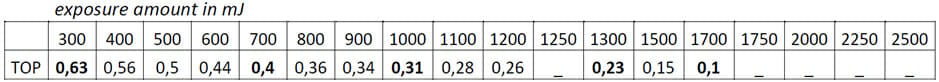

Rückseitenbelichtung

Die Zeit für die Belichtung der Plattenrückseite muss entsprechend länger gewählt werden, um mehr Plattenmaterial zu polymerisieren. Bei einer Relieftiefe von 0,6 mm werden ca. 330 mJ und bei einem Relief von 0,3 mm ca. 1000 mJ UV-A Energie benötigt.

Diese längere Rückseitenbelichtungszeit kann teilweise durch eine Verringerung der Hauptbelichtungszeit kompensiert werden, da die Druckplatte größtenteils polymerisiert wird. Bei einer Relieftiefe von 0,3 mm verlängert sich die Zeit für die Rückseitenbelichtung beispielsweise etwa um den Faktor drei.

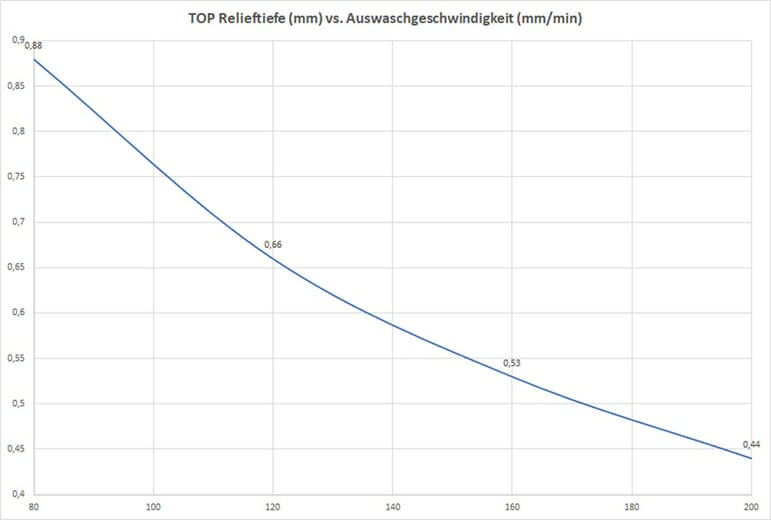

Platten-Auswaschzeit

In unserem Graphic Arts Center verwenden wir Ecowash-320 bei 28 °C und eine Polymersättigung von 3,3%.

Ecowash-320 ist eine VOC-arme Version von Ecowash und führt im Allgemeinen zu einer leicht niedrigeren Auswaschgeschwindigkeit als aggressivere Auswaschlösemittel im Markt. Da die Industrie eine breite Palette von Auswaschlösemitteln einsetzt, sollten die Verarbeiter von Flexodruckplatten die konkreten Verarbeitungsparameter ihrer Geräte, Platten und Lösemittel anpassen.

Um für die Platten ein gutes Auswaschergebnis sicherzustellen, wird stets eine Sicherheitsmarge von 0,2 mm, die zur Relieftiefe hinzugefügt wird, eingerechnet. Diese Sicherheitsmarge berücksichtigt Qualitätsschwankungen beim Auswaschlösemittel und sollte unbedingt beachtet werden. In diesem Beispiel mit einer gewünschten Relieftiefe von 0,3 mm müsste daher mit der Sicherheitsmarge eine Auswasch-Relieftiefe von 0,5 mm vorgesehen werden. Bei einer Relieftiefe von 0,3 mm würde die Auswaschzeit in diesem Fall etwa 165 mm/min betragen, während sie bei einer Relieftiefe von 0,6 mm bei ca. 90 mm/min liegen würde. Bei einer Relieftiefe von 0,3 mm als Zielvorgabe würde sich eine Verbesserung der Auswaschgeschwindigkeit von ca. 80 % ergeben.

Polymerabfall im Auswaschlösemittel

In der obigen Abbildung ist deutlich ersichtlich, dass eine Flexodruckplatte mit einer Relieftiefe von beispielsweise 0,3 mm im Vergleich zu einer Platte mit einer Relieftiefe von 0,6 mm mit 50% weniger Polymerabfall im Auswaschlösemittel ausgewaschen wird. Die heute im Einsatz befindlichen lösemittelbasierten Auswaschgeräte füllen das Lösemittel in Abhängigkeit vom Polymergehalt (Viskosität) des Auswaschlösemittels nach. Daher kann ein Verarbeiter, der die Relieftiefe der Platte von 0,6 mm auf 0,3 mm verringert, statt einer Platte jetzt zwei Platten auswaschen, bevor der Lösemitteltank aufgefüllt werden muss. Das bedeutet, dass allein die Verringerung der Relieftiefe die Verarbeiter in die Lage versetzt, die Hälfte des Lösemittels einzusparen. Das ist ein großer Schritt in Richtung auf die Verbesserung ihres ökologischen Fußabdrucks.

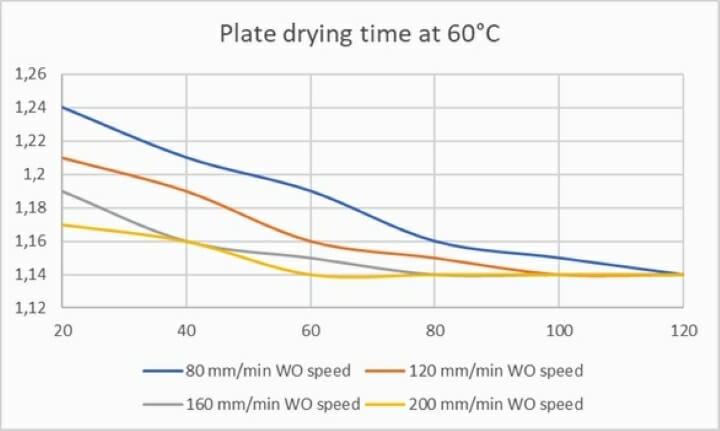

Plattentrocknungszeit

Die Trocknungszeit der Druckplatten ist davon abhängig, wie lange die Platte mit dem Lösemittel Kontakt hatte. Eine Auswaschgeschwindigkeit von 90 mm/min hat eine stärkere lösemittelbedingte Schwellung der Platte zur Folge, als es bei einer deutlich kürzeren Auswaschzeit der Fall wäre. Wenn die Druckplatte also mit einer viel höheren Verarbeitungsgeschwindigkeit durch das Lösemittel geführt wird, erreicht sie im Trockner viel schneller wieder ihre Sollstärke als eine Platte, die mehr Zeit im Auswaschgerät verbracht hat.

In dem Beispiel mit einer Relieftiefe von 0,6 mm wurde die Auswaschgeschwindigkeit auf 90 mm/min eingestellt, was eine Plattentrocknungszeit von ca. 120 Minuten ergibt. Die Auswaschgeschwindigkeit einer Druckplatte mit einer Relieftiefe von 0,3 mm betrug ca. 165 mm/min, so dass die Platte im Trockner nach etwa 75 Minuten ihre Sollstärke wieder erreicht hat. Daraus ergibt sich zudem eine ungefähre Verringerung des Energieverbrauchs des Trockners von 4,8 kW auf 3 kW pro Quadratmeter Plattenmaterial.

Drucktest

Trotz der Einsparungen bei Lösemitteln, Zeit und Energie besteht die größte Sorge natürlich darin, ob der Plattenboden bei dieser geringeren Relieftiefe überhaupt eine fehlerfreie Druckproduktion zulassen würde.

Im unten stehenden Beispiel haben wir am DFTA-TZ der Universität Stuttgart die Platten mit unterschiedlichen Relieftiefen und einem zusätzlichen Druck von 70 µm über der Kissprint-Beistellung gedruckt. Der Anpressdruck der Rasterwalzen wurde um 60 µm erhöht.

Die Zahlen oben am Druckmuster geben die einzelnen Relieftiefen von 0,6 mm auf der linken und von 0,5 mm auf der rechten Seite an usw.

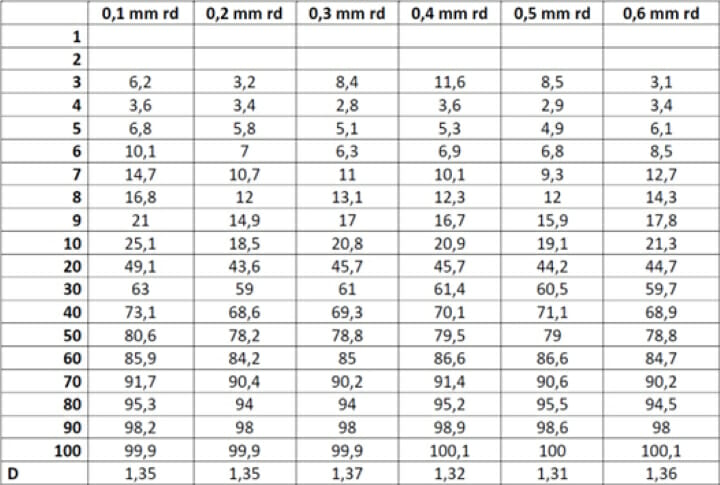

Die Punktzuwachskurven bei den einzelnen Relieftiefen wurden miteinander verglichen. Diese unterscheiden sich jedoch kaum und sind theoretisch ohne eine weitere Anpassung der Druckkennlinien verwendbar. Allerdings könnte die jeweilige Repro von Fall zu Fall angepasst werden müssen, da die Tonwertzunahme nicht für einen längeren Auflagendruck getestet wurden.

Punktzuwachskurven bei unterschiedlichen Relieftiefen

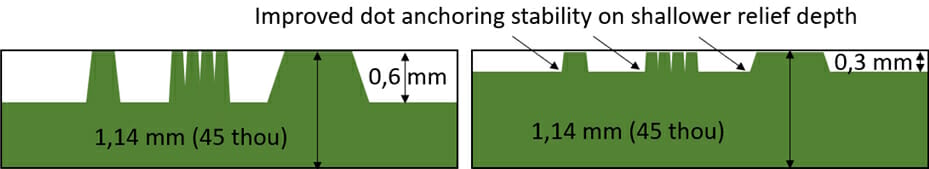

Neben der Punktzuwachskurve haben wir die Verankerung der Spitzlichtpunkte auf dem Plattenboden untersucht. Wie in der bereits bekannten, unten wiederholten Abbildung ersichtlich ist, sind die Punkte viel stabiler verankert als bei der Druckplatte mit der größeren Relieftiefe. Damit erhöht sich die Abriebfestigkeit der Druckplatte, was insbesondere bei größeren Auflagen von Vorteil ist. Das heißt, auch die Qualität der Druckplatte hat sich verbessert.

Zur großen Überraschung aller Teilnehmer am Drucktest war es entgegen den allgemeinen Erwartungen sogar möglich, mit einer Relieftiefe von nur 0,1 mm zu drucken. Wie der rote Kreis auf dem obigen Druckmuster jedoch zeigt, gab es lediglich an der Ablaufkante der Platte einen kleinen Bereich, der vom Plattenboden gedruckt wurde. Die restliche Fläche war einwandfrei. Aus diesem Grund empfehlen wir jedoch keine Relieftiefe von 0,1 mm. Bei der nächst größeren Relieftiefe von 0,2 mm zeigte sich, dass diese weder hinsichtlich der Punktzuwachskurve noch in Bezug auf die Sauberkeit der Platte beim Drucken Probleme aufwirft. Kunden, die mit einer modernen Maschinenausstattung und einer höheren Druckqualität neue Maßstäbe für den Flexodruck setzen möchten, könnten diese Relieftiefe evtl. in Erwägung ziehen. Allen anderen Anwendern würden wir aus Sicherheitsgründen eine Relieftiefe von 0,3 mm oder 0,4 mm empfehlen. Diese Relieftiefe bietet eine ausreichende Toleranz, um eventuelle Probleme im Druckbild zu vermeiden. Sie verbessert die Plattenqualität deutlich und verringert vor allem den ökologischen Fußabdruck der Plattenproduktion.

Die Vorteile auf einen Blick

Dieser praktische Test hat deutlich gemacht, dass heute jeder Verarbeiter auf lokaler Ebene einen relevanten Beitrag zur Verringerung des ökologischen Fußabdrucks ihrer Druckplattenproduktion leisten kann. Wer die oben geschilderten Anpassungen in seinem Unternehmen umsetzen möchte, kann die Gesamtqualität und die Klimabilanz des Flexodrucks insgesamt verbessern. Jetzt ist es an der Zeit zu handeln, damit der Flexodruck seinen Ruf als umweltverträgliche Drucktechnologie stärken kann.

Obwohl die mögliche Relieftiefe in Abhängigkeit von Auswaschlösemittel und Plattenmaterial variieren kann, wird sich eine Verringerung immer vorteilhaft auf die oben erläuterten Parameter auswirken. Auch wenn sich diese ökologischen Verbesserungen hauptsächlich auf den Auswaschprozess mit kohlenwasserstoffbasierten Lösemitteln beziehen, kann dieser Prozess genauso auf wasserauswaschbare Druckplatten oder andere Technologien Anwendung finden. Der Kunde muss selbst entscheiden, ob er eine Relieftiefe von 0,2 mm, 0,3 mm oder 0,4 mm bevorzugt. Aus technischer Sicht gibt es jedoch keinen Grund mehr, bei einer Plattenstärke von 1,14 mm eine Relieftiefe von 0,6 mm als Standard zu definieren. Das gilt umso mehr, da wir heute angesichts des Klimawandels alle unsere Fertigungsprozesse auf den Prüfstand stellen sollten, um einen möglichst umfassenden Beitrag zur Verringerung unseres ökologischen Fußabdrucks zu leisten.

Auf lange Sicht hilft diese Herangehensweise, erhebliche Mengen von Auswaschlösemitteln einzusparen sowie den Energieverbrauch für die Trocknung und den Zeitaufwand für die Produktion der Platten zu senken. Im größeren Maßstab gesehen, verbessert sich dadurch die Klimabilanz unserer Branche, so dass sich der CO2-Fußabdruck verringert und jeder einzelne Verarbeiter die Möglichkeit erhält, seinen Beitrag zu leisten. (Grafik: Asahi Photoproducts)