Sind Ausfallzeiten das größte Problem im Druckprozess? Diese Fallstudie zeigt, wie Catapult Print & Packaging in Orlando, FL/USA, die Ausfallzeiten durch die Installation von zwei Flexo-Wash-Maschinen verringert hat.

Mark Cook, Gründer und Geschäftsführer von Catapult Print, hat ein einzigartiges, kundenorientiertes Unternehmen geschaffen, das stark in die neueste und beste Technologie investiert hat. Anstatt nur das menschliche Auge zum Farbvergleich und zur Überprüfung der Kontinuität einzusetzen, sorgen die modernen Systeme von Catapult für Konsistenz und Qualität bei jedem Auftrag. Bei Catapult ist alles technologiegesteuert, was bedeutet, dass jedes Etikett, das die Druckmaschine verlässt, mit dem genehmigten Proof übereinstimmt, egal ob es sich um den ersten oder den fünfzigsten Druckvorgang handelt.

Als Cook Catapult Print & Packaging im April 2018 gründete, verfolgte er einen anderen, moderneren Ansatz für das Unternehmen. Er investierte in die besten Nilpeter-Druckmaschinen und stattete die Produktionsstätte mit der innovativsten Technologie aus, damit ein hochwertiges Produkt hergestellt werden kann.

Catapult arbeitet rund um die Uhr, um die Nachfrage zu befriedigen und sicherzustellen, dass die Kunden immer beliefert werden. Das Unternehmen wächst rasant und hat gerade seine vierte Nilpeter-Maschine innerhalb von zwei Jahren installiert (Meldung vom 17. Januar 2024 bzw. vom 13. April 2022), mit der Kapazität, zehn Maschinen für Vollproduktion unterzubringen.

Bei steigendem Geschäfts- und Produktionsvolumen ist es wichtig, dass alle Prozesse so effizient und straff wie möglich sind. Cook erkannte, dass die Zeit, die durch schlechte Raster- und Teilereinigung verloren ging, ein Druckpunkt auf dem Weg zum Ziel »Null Ausfallzeiten« war.

Bei steigendem Geschäfts- und Produktionsvolumen ist es wichtig, dass alle Prozesse so effizient und straff wie möglich sind. Cook erkannte, dass die Zeit, die durch schlechte Raster- und Teilereinigung verloren ging, ein Druckpunkt auf dem Weg zum Ziel »Null Ausfallzeiten« war.

Qualitativ hochwertiger Druck bedeutet die Verwendung schwierig zu reinigender Druckfarben.

Einige der im hochwertigen Druck verwendeten Farben, wie z.B. Metallicfarben, lassen sich mit herkömmlichen Methoden nur schwer von der Rasterwalze entfernen. Der frühere Rasterwalzenreiniger, den Catapult verwendete, führte zu Spannungen im Hinblick auf die engen Produktionsziele, was wiederum die Effizienz des fortschrittlichen Einrichte-Prozesses beeinträchtigte.

Catapult ist stolz darauf, jeden Auftrag als das Kunstwerk zu behandeln, das er ist. »Illustrationen und grafisches Design, die echte Kunstwerke sind, verleihen dem Druck ein enormes Maß an Komplexität. Da diese Designs immer beliebter werden, sind die technologischen Fortschritte, die dies möglich machen, in der heutigen Druckindustrie schnell unverzichtbar geworden.«

Laut Factory Manager Chris Mountain »haben wir strenge Toleranzen für die Farbabstimmung; wir stimmen alle unsere Druckfarben auf die digitale Pantone-Bibliothek ab, und unser Ziel liegt unter ΔE 2. Mit dem alten Rasterwalzenreiniger, der nicht richtig gereinigt hatte, stellten wir schwächere Farben und Spritzprobleme fest. Dies verursachte mindestens ein paar Stunden Ausfallzeit pro Woche, da wir uns immer die Zeit nehmen, die Dinge zu korrigieren, bevor der Auftrag gedruckt wird.«

»Verschmutzte Rasterwalzen und Ausfallzeiten sind ein Problem.«

Der Reinigungsteil der Produktionskette war das schwache Glied, da zu viel wertvolle Zeit damit verbracht wurde, Rasterwalzen zu reinigen, die nie wirklich sauber wurden. Mit dem bisherigen Reinigungsgerät konnte jeweils nur eine Rasterwalze gereinigt werden. Das war nicht nur zeitaufwändig für das Team, sondern auch ineffizient.

Chris Mountain sagt: »Wir waren mit der vorherigen Reinigungsanlage aufgrund der verschiedenen Probleme nicht zufrieden. Wir hatten Kontakt mit Keith Young von Flexo Wash und er schlug vor, die Maschine eine Woche lang zu testen. Als er kam, um die Maschine zu Testzwecken zu installieren, beschlossen wir, sie mit unserer am meisten verschmutzten Rasterwalze zu testen. Sie war stark verschmutzt und die alte Maschine konnte sie nicht sauber bekommen. Nach etwa 20 Minuten im Flexo Wash Rasterwalzenreiniger war sie wie neu – wir wussten sofort, dass wir eine neue Maschine kaufen mussten!«

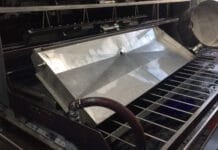

Catapult kaufte den FW Handy 2×2 Anilox Cleaner. Mit diesem Rasterwalzenreiniger können vier Rasterwalzen in einem einzigen Zyklus gereinigt werden, so dass keine unnötigen Ausfallzeiten entstehen und die Teile nach jedem Waschvorgang wie neu aussehen.

»Auch Teile müssen gereinigt werden.«

Zusätzlich zu den Problemen mit der Anilox-Reinigung gab es noch andere Teile, die ebenfalls eine spezielle Wartung erforderten. Catapult hatte einen speziellen Mitarbeiter, der für die Reinigung der Kammern und anderer Teile der Druckmaschine während des Tages verantwortlich war.

Man entschied sich für den Kauf des PK Eco Maxi WR Parts Washer, nachdem sie die positiven Ergebnisse des Flexo Wash Anilox Cleaner gesehen hatten.

Man entschied sich für den Kauf des PK Eco Maxi WR Parts Washer, nachdem sie die positiven Ergebnisse des Flexo Wash Anilox Cleaner gesehen hatten.

Vor dem Einsatz der Flexo Wash-Einheit

- Reinigung von 1–5 Rasterwalzen pro Tag. Man ließ manchmal dieselbe Rasterwalze stundenlang laufen, weil sie nicht sauber genug war.

- Ausgaben von USD 13.000 pro Jahr für Reinigungslösungen.

- Der frühere Rasterwalzenreiniger konnte immer nur eine Rasterwalze gleichzeitig reinigen.

- Um eine Rasterwalze zu reinigen, musste sie mehrere Male durch den Reiniger laufen, da sie beim ersten Durchgang nicht sauber genug war.

- Wöchentlich fielen einige Stunden Ausfallzeit an, weil die Rasterwalzen verschmutzt waren.

- Die Teile wurden manuell von einem Mitarbeiter gereinigt.

- Die Reinigung der Teile würde eine ganze Schicht in Anspruch nehmen.

Seit dem Einsatz der Flexo Wash-Einheit

- Pro Tag werden 10–20 Walzen gereinigt.

- Ausgaben von USD 6000 pro Jahr für Reinigungslösungen.

Mark Cook weiß, wie wichtig minimale Ausfallzeiten im Druckprozess sind, und ein schwaches Reinigungssystem trug erheblich zu diesen Ausfallzeiten bei. Durch die Modernisierung der »Housekeeping«-Elemente des Prozesses, die sowohl die Rasterwalzen als auch die Teile sauber halten und einem Reinigungsplan folgen, sind die Ergebnisse hervorragend. Eine gleichbleibend hohe Farbqualität, eine gleichmäßige Produktion und geringe bis gar keine Ausfallzeiten sind die Vorteile eines Flexo Wash Reinigungssystems.

Betriebsleiter Chris Mountain hat einige Ratschläge für andere Verarbeiter, die sich fragen, ob sie in ein Flexo Wash Reinigungssystem investieren sollten: »Anderen, die eine Investition in ein Flexo-Wash-Reinigungssystem in Erwägung ziehen, würde ich uneingeschränkt empfehlen: ›Mach es!‹. Dies war eine der besten Entscheidungen, die wir in Bezug auf Maschinen getroffen haben, und wir sind sehr zufrieden mit der Investition.« (Bildquelle: Flexo Wash)

〉 www.flexowash.com

〉 www.catapultprint.com