ALS ENGINEERING Viele Kunden haben in den letzten Jahren durch die Anschaffung und Nutzung einer digitalen Druckmaschine versucht, die immer kleiner werdenden Auflagen effizient zu drucken. Damit ist ein erster Schritt getan, indem sie einen analogen Prozess durch einen »digitalen« ersetzt haben. Themen wie Rüstzeiten, Anlaufmakulatur und Werkzeugbeschaffung, Lagerung und Entsorgung bleiben.

- Smart core. Eine Herausforderung für Kunden entsteht beim Endkonfektionieren der richtigen Rollenkernbreiten bei verschiedenen Aufträgen auf der Großrolle. Bei SmartCore (330–500 mm Breite) handelt es sich um einen automatischen Hülsenkernschneider, der die Schnittinformationen aus dem Auftragssystem z.B. einer Laserstanze bekommt. Falsche Kerne gehören damit der Vergangenheit an.

- Smart rewinder. Mittels eines halbautomatischen Wendewicklers an der Laserstanze ist der Operator in der Lage, die vorher automatisch geschnittenen Kerne aufzuspenden, mit einem doppelseitigem Klebeband zu versehen, dann die längsgeschnittenen Bahnen in etwa 5 Sekunden auf der Kernspindel anzubringen und den nächsten Auftrag fortzusetzen.

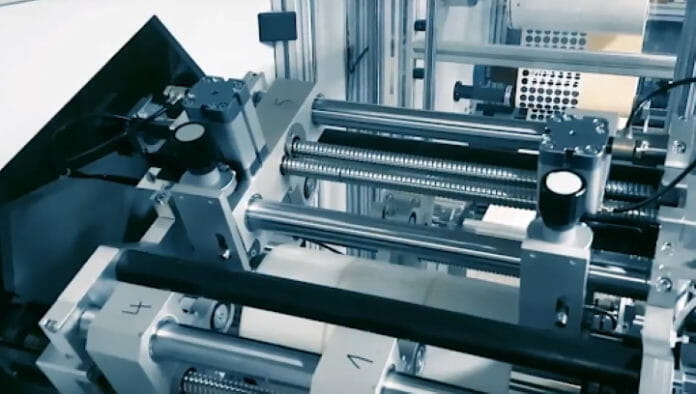

- Smart slitter. Die automatische Längsmesserverstellung erlaubt dem Kunden, barcodegesteuert und im Zusammenspiel mit der Laserstanze und dem Digitaldrucksystem, ohne manuellen Eingriff in Sekundenschnelle den Auftragswechsel zu vollziehen. Die Laserstanze läuft dank des vorgeschalteten Materialspeichers kontinuierlich weiter. So sind Kunden in der Lage, bis zu 700 verschiedene Aufträge am Tag zu verarbeiten und auszuliefern.

- Smart buffer. Variabler Materialspeicher mit max. 30 Meter Speichervolumen zur unterbrechungsfreien Produktion der Rollenhaftetiketten.

ALS-Engineering betrachtet den gesamten Prozess der digitalen Wertschöpfung beginnend mit dem fertigen Produkt und endend mit der Erstellung der Etikettenform in der Druckvorstufe (Grafik: ALS Engineering)