Gabriele Kirchmeier (Gabriele Kirchmeier Printberatung · www.gk-printberatung.de)

Der Tiefdruck ist eines der ältesten Druckverfahren. Im Wettbewerbsumfeld zu den anderen Technologien wie Offsetdruck, Flexodruck und seit neuestem Digitaldruck hat er in letzter Zeit an Marktanteil verloren. Ein Grund sind die in den vergangenen 10–20 Jahren deutlich veränderten Marktanforderungen. Insbesondere sind es die sinkenden Auflagen, die eine Auftragsverlagerung weg vom Tiefdruck und hin zu den Wettbewerbsverfahren begünstigen. Auch haben der Offsetdruck, Flexodruck und Digitaldruck die neuen Marktanforderungen genutzt, um ihre jeweiligen Stärken zu vermarkten.

Ein zusätzliches Kriterium für die Wahl des Druckverfahrens hat sich inzwischen bei den Markenartiklern etabliert. Es geht um die ökologische Bewertung der Produktionsabläufe. Der Umweltbeitrag ist bei den Markenartiklern ein wichtiges Argument geworden und ist somit auch relevant bei der Auswahl von geeigneten Druckverfahren.

Aus diesem Grund hat der Europäische Tiefdruckverband (ERA) eine Studie in Auftrag gegeben, in der die Stärken und die ökologischen Aspekte des Tiefdrucks betrachtet werden.

Methode und Abgrenzung der Studie

Die ERA hat sich ganz bewusst dafür entschieden keinen direkten Vergleich des Tiefdrucks zum Flexodruck oder zu einem anderen Druckverfahren zu ziehen. Jedes Druckverfahren hat abhängig vom Einsatz spezifische Vor- und Nachteile. In dieser Studie geht es darum, die Stärken und ökologischen Aspekte des Tiefdrucks genauer zu betrachten. Die Studie basiert auf Experteninterviews sowie Markt- und Literaturrecherche. Interviews mit 20 Experten aus 14 Unternehmen der Tiefdruckindustrie wurden geführt. Die befragten Experten decken die gesamte Supply Chain des Tiefdrucks von der Herstellung der Galvanikbäder bis hin zur Druckproduktion ab. Diese Studie ist in 3 Themenbereiche unterteilt:

- Stärken des Tiefdrucks

- Ökologische Aspekte des Tiefdrucks

- Entwicklungen und Innovationen

Es wurden maßgeblich die qualitativen Aspekte betrachtet. Ein quantitativer Vergleich der einzelnen Bereiche zu anderen Druckverfahren wurde nicht durchgeführt.

Stärken des Tiefdrucks

Es ist Konsens, dass der Tiefdruck in Bezug auf die Qualität der Druckwiedergabe und die Konsistenz der Druckqualität während der gesamten Auflage anderen Druckverfahren überlegen ist. Auch in seiner Fähigkeit, Folgeauflagen möglichst identisch zum ersten Durchlauf zu reproduzieren, ist der Tiefdruck jedem anderen Druckverfahren überlegen.

Tiefdruck ist führend in der Druckqualität

Die offensichtlichen Stärken wie die konstante Auflagenstabilität und die hohe Druckqualität werden oft in Nebensätzen erwähnt, wenn es um den Tiefdruck geht. Dabei sind diese Argumente besonders wichtig im Vergleich zu den anderen Druckverfahren.

Die Druckqualität im Tiefdruck ist einzigartig und brillant. Kein anderes Druckverfahren kann eine dem Tiefdruck entsprechende High-End-Qualität liefern. Aus diesem Grund ist der Tiefdruck bei Markenartiklern so beliebt.

Was führt im Einzelnen zu dieser besonderen Qualität?

- Brillante Farben

- Echte Halbtöne

- Weiche Verläufe

- Konsistente Qualität

- Hohe Reproduzierbarkeit

- Sehr hohe Dichten

- Feinste Raster

Gerade die Kombination aus feinsten Rastern und Flächen mit hohen Dichten in einer Druckform sind ein großer Vorteil für den Tiefdruck. Die brillanten Farben lassen sich durch das Drucken der echten Halbtöne erzielen.

Druckzylinder sind ein Life Time Produkt

Ein weiterer Vorteil für den Tiefdruck ist die Druckform. Die eingesetzten Technologien für die Tiefdruckzylinderherstellung sind ausgereift, exakt steuerbar und voll automatisiert. Wenn der Druckzylinder erst einmal fertig ist, dann ist er fast unverwüstlich. Der Zylinder ist solide und robust und hält stabil über hohe Auftragslagen und mehrere Druckwiederholungen.

Das war stets der ganz große Vorteil des Tiefdrucks, als noch überwiegend sehr hohe Auflagen produziert wurden. Mit der stärkeren Nachfrage nach kleineren Druckauflagen wurde dieser Aspekt relativiert.

Die automatisierte und standardisierte Herstellung der Druckform im Tiefdruck ist einzigartig, führt zu einer hohen Effizienz und begünstigt die Time-to-Market. Auch konnten durch den Einsatz dieser Fertigungslinien die ehemals hohen Kosten für Zylinder deutlich gesenkt werden. Die geringen Toleranzen im gesamten Herstellprozess der Druckzylinder sorgen für eine hohe Reproduzierbarkeit des Zylinders und somit des Druckbildes.

Tiefdruck ist ein einfaches Druckverfahren

Im Vergleich zum Offset- und Flexodruck ist der Tiefdruck ein sehr einfaches Verfahren. Der Aufbau der Farbwerke ist vergleichsweise unkompliziert und die eingesetzten Materialien sind überwiegend Metalle, die standardisiert bearbeitet werden.

Die Reihenbauweise von Tiefdruckmaschinen bietet den Druckern den Vorteil einzelne Farbwerke, Prägestationen oder Lackwerke nachzurüsten. Diese Möglichkeit wurde genutzt als in der Tobaccoindustrie die Warnbilder auf die Packung gedruckt werden mussten. Bis zu diesem Zeitpunkt wurden Zigarettenverpackungen überwiegend mit Sonderfarben und Lacken gedruckt. Wegen der Warnbilder musste zusätzlich der Farbsatz „cmyk“ gedruckt werden. Dafür wurden zusätzliche Farbwerke benötigt, die dank der Reihenbauweise im Tiefdruck angebaut werden konnten.

Tiefdruck bietet erweiterte Einsatzmöglichkeiten

Im Tiefdruck lassen sich hohe Schichtdicken übertragen, die eine große Rolle spielen, wenn es um Lacke und Beschichtungen geht. Die hohe Schichtdicke ist besonders wichtig, um hohe Weißopazitäten zu erzielen oder beim Auftrag von Kaltsiegelschichten. Außerdem ist es hilfreich bei der Entwicklung von Speziallacken und Spezialbeschichtungen.

Spezialbeschichtungen könnten eine Rolle bei der Umsetzung von Printed Electronics spielen. Gerade für diesen innovativen Druckbereich ist das übertragen hoher Schichtdicken notwendig.

Die ökologischen Aspekte des Tiefdrucks

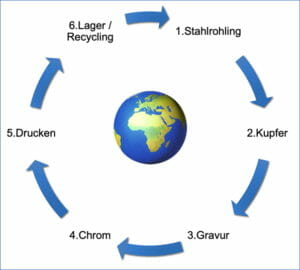

Die ökologischen Aspekte des Tiefdrucks lassen sich gut anhand des Life Cycles eines Druckzylinders erklären.

Die ökologischen Aspekte des Tiefdrucks lassen sich gut anhand des Life Cycles eines Druckzylinders erklären.

Der Tiefdruck sticht bei der Betrachtung der einzelnen Rohmaterialien, die im Kreislauf eingesetzt werden, durch eine hohe Recyclingquote hervor. Daher ist es zielführend die eingesetzten Materialien genauer zu betrachten.

-

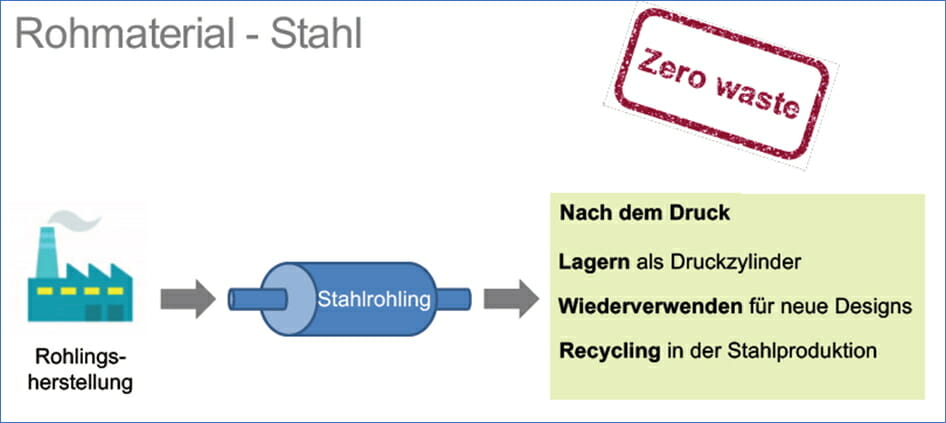

- Stahlrohling

Der Stahlrohling wird nach Maß vom Hersteller geliefert und durchläuft den gesamten Tiefdruckprozess. Nach der Druckproduktion wird der fertige Zylinder mit dem Stahlkern für die nächste Druckproduktion eingelagert. Wird der Zylinder nicht mehr zum Drucken verwendet, kann der Rohling für ein neues Design eingesetzt werden. Der Kreislauf ist im Grunde genommen beliebig oft durchführbar, da Stahlrohlinge so gut wie nie verschleißen. Es sei denn der Stahlkern wird beschädigt oder der Umfang des Rohlings passt nicht mehr zum Produktportfolio. Dann wird der Stahlrohling aus dem Kreislauf herausgenommen und in der Stahlindustrie recycelt.

⇒ Im gesamten Materialkreislauf des Stahls entsteht kein Abfall.

-

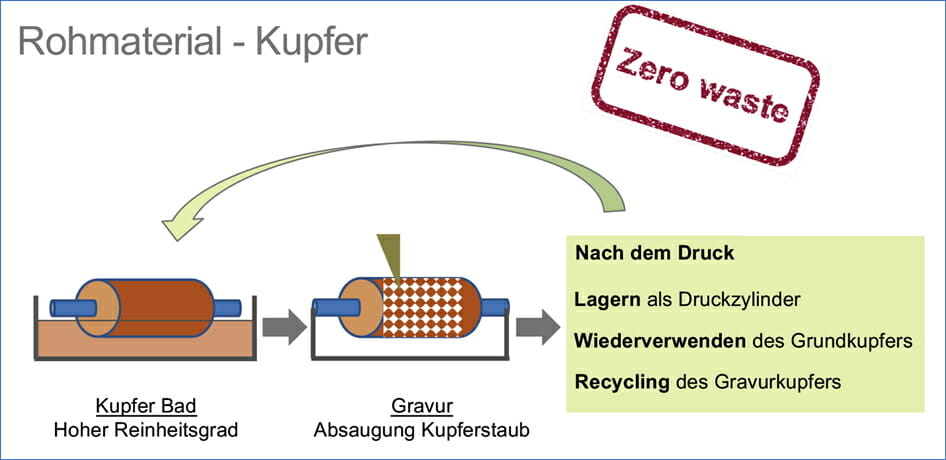

- Kupfer

Die eingesetzten Metalle wie Kupfer haben einen sehr hohen Reinheitsgrad. Sie werden dem Materialkreislauf zurückgeführt und wiederverwendet. Sogar der Kupferstaub beim Gravieren wird abgesaugt und wiederverwertet, das gleiche gilt für Späne. Diese werden eingeschmolzen und dann wiederverwendet.

Nach der Druckproduktion kann die Gravurkupferschicht abgedreht werden und der Zylinder mit dem Grundkupfer für neue Aufträge eingesetzt werden. Die abgedrehte Gravurkupferschicht wird ebenfalls wiederverwendet.

⇒ Im gesamten Materialkreislauf des Kupfers entsteht kein Abfall.

⇒ Im gesamten Materialkreislauf des Kupfers entsteht kein Abfall.

-

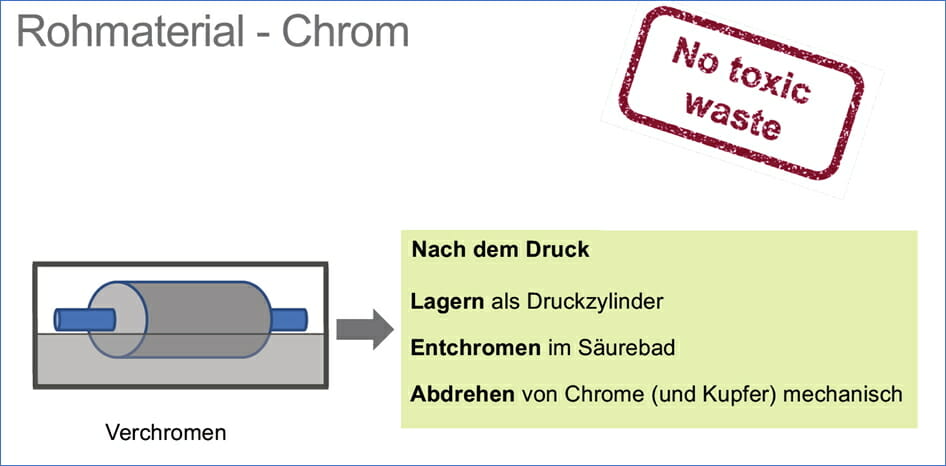

- Chrom

Tiefdruckzylinder werden verchromt, um die Zylinderoberfläche zu schützen, den Verschleiß zu verringern und die Farbübertragung zu erleichtern.

Chrom im geschlossenen Chrombad ist toxisch. Diese Tatsache ist bekannt und deswegen wird Chrom in diesem Zustand in der Tiefdruckindustrie unter kontrollierten Bedingungen in geschlossenen Systemen verarbeitet. Die ausgehärtete Chromschicht auf dem Zylinder ist unbedenklich. Wenn der Zylinder nach der Druckproduktion nicht mehr benötigt wird, wird die Chromschicht entfernt.

Dafür gibt es drei Verfahren:

Dafür gibt es drei Verfahren:

♦ Abdrehen. Das Chrom wird zusammen mit der Gravurkupferschicht mechanisch abgedreht.

♦ Ballardhaut. Dieses Verfahren wird überwiegend im Illustrationstiefdruck eingesetzt. Die Ballardhaut besteht aus Gravurkupfer mit einer Chromschicht und wird vom Zylinder abgezogen und beim Recycler aufbereitet. Material, das nicht mehr eingesetzt werden kann, wird z.B. in Metallhütten wiederverwendet und dort der Stahlproduktion zugefügt.

♦ Entchromen. Der Zylinder wird in einem Säurebad entchromt, neutralisiert und dann weiterverwendet.

⇒ Bei allen Verfahren entstehen keine toxischen Abfälle und alle Reste können weiterverarbeitet werden.

Im Druckprozess kommen weitere Rohstoffe zum Einsatz, die wiederverwendet werden.

♦ Druckmaterial. Das eingesetzte Substrat wird für das Druckprodukt benötigt. Durch die Reihenbauweise von Tiefdruckmaschinen ist der Materialweg durch die Maschine im Vergleich zur Satellitenbauweise länger. Dies führt im Tiefdruck zu mehr Makulatur. Die Maschinenhersteller optimieren die Maschinen ständig, um die Bahnlänge zu verkürzen. Auch effizientere und bessere Trocknungen führen zu kürzeren Bahnlängen.

♦ Druckfarbe. Restfarben, die am Ende der Druckproduktion entstehen werden üblicherweise nicht entsorgt, sondern in anderen Mischfarben wiederverwendet.

♦ Lösemittel. Der Lösemittelanteil ist im Tiefdruck wegen der hohen Farbübertragung relativ hoch. Tiefdruckereien sind meistens große Betriebe, die über eigene Lösemittelaufbereitungsanlagen verfügen. Damit ist die Wiedergewinnung des Lösemittels sichergestellt. Das Lösemittel lässt sich so 7–8 mal im Kreislauf einsetzen.

5. Recycling / De-inking

Ein großer Vorteil für den Illustrationstiefduck im Vergleich zu seinen Wettbewerbsdruckverfahren ist das de-inking. Der Grund dafür liegt im Lösemittel der Farbe. Papier, das im Illustrationsoffset bedruckt wurde, verfärbt das Wasser in der Aufbereitung. Wasserbasierte Farben aus dem Offset vermischen sich mit dem Wasser in der Aufbereitung und das Wasser verfärbt sich. Das Papier aus dem Tiefdruck führt zu weißerem Recyclingpapier, weil es mit Lösemittelfarbe bedruckt wurde. Daher ist das Tiefdruckpapier bei Papierfabriken sehr willkommen.

Aus dem Materialkreislauf sind die vielen Umweltvorteile für den Tiefdruck ersichtlich, da alle eingesetzten Rohstoffe wiederverwendet oder recycelt werden können. Selbst das Abwasser, das im Prozess entsteht, wird verdampft und als Spülwasser benutzt.

Im Gegensatz zu anderen Druckverfahren werden keine Druckformen aus nicht wiederverwendbaren Kunststoffen oder andere Materialien wie Klebebänder, Gummitücher o.ä. eingesetzt.

Der fertige Druckzylinder und die Stahlkerne können wiederverwendet werden. Somit kann der hohe Energiebedarf der elektrolytischen Bäder kompensiert werden und über die gesamte Lebensdauer des Druckzylinders ergibt sich ein vorteilhaftes Bild.

Entwicklungen und Innovation

Der Tiefdruck ist ein zuverlässiges, einfaches Druckverfahren, das ohne weiteres erstklassige Qualität produziert. High End Qualität ist und war im Tiefdruck schon immer der USP. Andere Druckverfahren haben Jahrzehnte gebraucht, um näher an diese Qualität heranzukommen, ohne sie letztendlich erreichen zu können.

Weil der Tiefdruck seit jeher eine hohe Druckqualität aufweisen kann, entsteht schnell der Eindruck, dass es keine Entwicklungen und Innovationen gibt. Das Gegenteil ist der Fall. Allerdings werden Entwicklungs- und Innovationsprojekte im Tiefdruck eher verhalten kommuniziert. Die folgenden Punkte bieten einen Überblick der aktuellen Entwicklungs- und Innovationsprojekte im Tiefdruck:

- Digitale Qualitätskontrolle in Kupfer

- Alternative Zylindermaterialien

- Optimierungen in der elektromechanischen Gravur

- Optimierungen in der Lasergravur

- Standardisierte Farbreihenfolge (7c)

- Sonderapplikationen

- Prismatische Effekte

- Implementierung von Security Features

- Mikrotexte

- Fälschungssicherheit

- Einsatz und Entwicklung von 3D-Lacken

- Haptiklacke, Soufttouchlacke und Senditouchlacke

- Wasserbasierte Farben

- Ökologische Bedruckstoffe

Der Tiefdruck kann Produkte fertigen, die in anderen Verfahren nicht möglich sind. Innovative Produkte wie gedruckte Elektronik, medizinische Anwendungen oder OLEDs sind umsetzbar. Dies gilt insbesondere für Anwendungen, bei denen eine hohe Farbmenge oder große Pigmente übertragen werden müssen. Der Tiefdruck bietet sich als Partner für innovative Produkte an.

Fazit

High-End Qualität war schon immer ein Merkmal des Tiefdrucks. Die anderen Drucktechnologien eignen sich insbesondere für Produktbereiche, in denen der Tiefdruck mit seinen Stärken nicht wirtschaftlich eingesetzt werden kann.

Die Frage, welches Druckverfahren günstiger, besser oder schneller ist, lässt sich nicht pauschal, sondern nur anhand von konkreten Szenarien bewerten. Allgemeingültig ist allerdings, dass es im Tiefdruck Produktionskreislauf fast keinen Abfall gibt und eine sehr hohe Recyclingquote erreicht wird. Und es geht hier nicht um das sogenannte thermische Recycling, bei dem der Abfall lediglich verbrannt wird. Im Tiefdruck kann von echtem Recycling gesprochen werden, da die Materialien wiederverwendet werden.

Die Umweltbelastung des Tiefdrucks ist somit aus nachvollziehbaren Gründen sehr gering. Der Tiefdruck kann damit als ressourcenschonend eingestuft werden.