Druckereien, die Faltschachteln und Kartons herstellen, bereiten sich darauf vor, auch flexible Verpackungen zu produzieren. Eine neue Marktchance und neue Konkurrenz für Foliendrucker.

Zwei Druck- und Verarbeitungsexperten – Helmut Mathes, Hauptautor dieser Studie, und Francesco Tacconi – erläutern im Detail, welche Möglichkeiten, Schwierigkeiten und Chancen sich den Verarbeitern bieten, um sich dem wachsenden Markt für flexible Verpackungen zu öffnen.

Auf dem Jahreskongress der Faltschachtelhersteller in Bologna/I wurde unter anderem derVortrag»Functional Packaging Barriers«(Nachstehend finden Sie die zusammengefassten Schlussfolgerungen des Dokuments) vorgestellt, das Francesco Tacconi, Mitglied des technischen Ausschusses der GIFASP (Gruppo Italiano Fabbricanti Astucci e Scatole Pieghevoli –Verband der italienischenFaltschachtelhersteller), Experte und Dozent auf dem Gebiet der Verarbeitung und langjähriger technischer Leiter der Werke der Gruppe EuroPoliGrafico (früher Buitoni), verfasst hat.

Die Welt der Verpackung entwickelt sich ständig weiter. Im Hinblick auf eine Optimierung der Prozesse in großem Maßstab sind alle beteiligten Akteure wie Papierfabriken, Maschinenhersteller, Markeninhaber, Verarbeiter und Beschichtungshersteller aufgefordert, die technologische Entwicklung fortzusetzen, damit die Anwendung von Barrierelacken mit stabilen und standardisierten Verfahren immer effizienter wird. Die Herausforderungen sind groß, aber der eingeschlagene Weg ist definitiv der richtige. In diesem Zusammenhang sind die Branchenverbände von grundlegender Bedeutung, um das Zusammentreffen und die Entwicklung von gemeinsamen Projekten zu erleichtern. (DOC4 »Funktionelle Barriere in der Verpackung« kann bei der GIFASP angefordert werden.)

D er Eintritt in den Markt für flexible Verpackungen, der Ersatz von Polyethylenfolie – durch Papier oder Karton als Trägermaterial, das mit einer neuen Barrierebeschichtung, die während des Drucks aufgebracht wird, behandelt wird, könnte die neue Grenze sein, die es den Verarbeitern ermöglicht, ihren Horizont zu erweitern. Neue Produktionstechniken, die die Verpackungskosten senken können, sind ebenfalls in Sicht: Flexodruck und Inline-Stanzung, in der Praxis von der Rolle bis zur abfüllbereiten Verpackung.

er Eintritt in den Markt für flexible Verpackungen, der Ersatz von Polyethylenfolie – durch Papier oder Karton als Trägermaterial, das mit einer neuen Barrierebeschichtung, die während des Drucks aufgebracht wird, behandelt wird, könnte die neue Grenze sein, die es den Verarbeitern ermöglicht, ihren Horizont zu erweitern. Neue Produktionstechniken, die die Verpackungskosten senken können, sind ebenfalls in Sicht: Flexodruck und Inline-Stanzung, in der Praxis von der Rolle bis zur abfüllbereiten Verpackung.

Dieses Konzept wurde in Zusammenarbeit mit der European Packaging Manufacturers Association (ECMA), dem Politecnico di Milano und einer Reihe von Zulieferbetrieben vorgeschlagen.

Papier vs. Kunststoff

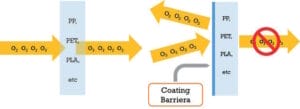

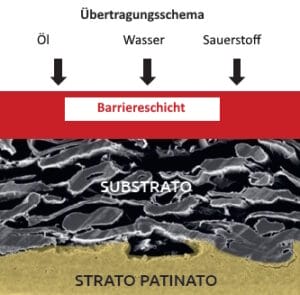

Die entscheidende Neuerung ist die Einführung von Barriereschichten auf Papier und Karton, die in der Druckphase aufgebracht werden und somit die Kunststofffolie als Träger ersetzen. Dazu werden Chemikalien auf Wasserbasis verwendet, die sich in bisherigen Tests als unbedenklich für die Umwelt und den Verbraucher erwiesen haben. Darüber hinaus ermöglichen diese Lacke/Barrierelacke eine stärkere Automatisierung des Drucks mit einer deutlichen Verkürzung der Produktionszeit.

Die Papier- oder Kartonrolle wird in die Flexodruckmaschine eingelegt, durch Auftragen der Barriereemulsion bedruckt und dann inline oder offline gestanzt, fertig zum Abfüllen und Versenden. Sie kann auch wie bei der Herstellung von Faltschachtelkartons gefaltet und geklebt werden. Nach der Verwendung kann der Karton vollständig kompostiert und zu einer neuen Kartonrolle recycelt werden.

Die Papier- oder Kartonrolle wird in die Flexodruckmaschine eingelegt, durch Auftragen der Barriereemulsion bedruckt und dann inline oder offline gestanzt, fertig zum Abfüllen und Versenden. Sie kann auch wie bei der Herstellung von Faltschachtelkartons gefaltet und geklebt werden. Nach der Verwendung kann der Karton vollständig kompostiert und zu einer neuen Kartonrolle recycelt werden.

Der richtige Weg

Laut Francesco Tacconi eröffnen sich Druckereien und Verarbeitern mit diesem neuen Konzept neue Möglichkeiten, ihren Markt zu erweitern, ohne dass sie ihre Produktionsverfahren umstellen müssen. Dabei bleiben sie in ihrer bisherigen Arbeitsweise verankert. Die Möglichkeit, vom Bogendruck auf den Rotationsdruck mit Inline-Stanzung umzusteigen, ermöglicht es ihnen außerdem, die Kosten zu senken und mit den Trends des Umweltschutzes Schritt zu halten. Papier und Karton sind natürliche Produkte, die leicht recycelbar und erschwinglich sind. Barrierebeschichtungen auf Wasserbasis sind beim Recycling unproblematisch und können sogar bis zu einem gewissen Grad Teil des Substrats werden, da sie aus monomateriellen Fasern bestehen. Der Flexodruck ist derzeit die beste Methode zum Aufbringen der Sperrschicht auf eine Rolle und ermöglicht erhebliche Einsparungen im Vergleich zum Bogendruck, sowohl beim Papiereinkauf als auch insbesondere beim Beschnitt.

Probleme

Die Druckereien für flexible Verpackungen mit ihren Tief- und Flexodruckmaschinen sehen sich dagegen einer neuen Konkurrenz gegenüber: Sie haben das Problem, dass die derzeit installierten Maschinen größtenteils nicht für Barrierebeschichtungen geeignet sind. Es fehlen Druckwerke mit Trockner; außerdem sind die Maschinen für den Druck mit dünnen Folien und Lösemittelfarben ausgerüstet und nicht für den Druck auf Papier und Karton geeignet.

Außerdem erfordert das Bedrucken von Papier und Pappe geänderte Verpackungsformen, das Layout muss geändert werden – ähnlich wie bei den heutigen Faltschachteln. Etwas Ähnliches gibt es ja bereits mit der Bag-in-Box.

Ein weiteres Problem sind die kleinen Auflagen. Rotativ gravierte Stanzformen für Millionenauflagen haben zu lange Lieferzeiten und sind zu teuer für kleine und mittlere Auflagen. Die durchschnittliche Faltschachtel hat eine Auflage von 5–6 Mio. Stück, die Lieferung der Stanzwerkzeuge muss innerhalb einer Woche erfolgen. Inline-Flachbettstanzen sind langsam und haben vor allem eine zu lange Umrüstzeit, wenn sie inline mit einer Druckmaschine installiert sind.

Wer profitiert davon?

Es ist bekannt, dass bei der Faltschachtelproduktion mit einer Flexodruckmaschine und einer Inline-Stanze die Produktionskosten im Vergleich zur Produktion auf Bogendruckmaschinen um etwa 15–30% sinken können. Gleichzeitig kann damit aber auch das Gesamtproduktionsvolumen erhöht werden. Die Praxis hat gezeigt, dass eine Faltschachtelproduktionslinie, bestehend aus einer Flexodruckmaschine und einer Inline-Stanze, das Produktionsvolumen von drei Bogenoffsetmaschinen und vier Bobst-Stanzen im Format 6 (1200×1400mm) bietet. Genau diese hohe Produktivität mit nur einer Maschine, die nur Faltschachteln produziert, schreckt die meisten Druckereien vor dieser Investition ab. Die Möglichkeit, in den Markt flexiblerVerpackungen einzusteigen, ist jedoch ein Anreiz für die italienischen Karton- und Faltschachteldrucker: Sie sind sich bewusst, dass ihre Produktion zu teuer ist und dass die Expansion auf dem flexiblen Markt stetig zunimmt: Allein die weltweite Produktion von Standbeuteln wird im Jahr 2026 voraussichtlich einen Umsatz von USD 73,5 Mrd. erzielen.

Die Umstellung auf eine Inline-Produktion senkt die Kosten und wird daher für den Einstieg in die Produktion flexibler Verpackungen auf Papier- oder Kartonsubstraten mit Barrierebeschichtung von entscheidender Bedeutung sein, wenn man die Zeit und die Kosten für die Inbetriebnahme und die erforderlichen Fähigkeiten berücksichtigt. Außerdem ist eine Aufrüstung der Maschinen erforderlich.

Für Drucker von flexiblen Verpackungen wird der Übergang von Folie zu Papier einfacher sein, auch wenn sie sich auf Veränderungen und neue Fähigkeiten einstellen müssen, wenn sie von Heißsiegel- zu Falt- und Klebebeuteln übergehen. Auch hier wird die Produktion einige Jahre lang zweigleisig verlaufen, da neue Maschinen mit mehr Druckwerken mit Trocknern, die für eine Barrierebeschichtung geeignet sind, benötigt werden. Anpassungen sind jedoch bei bestimmten Maschinen durch entsprechende Nachrüstungen möglich.

Barrierebeschichtungen

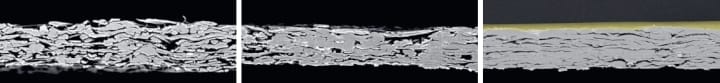

Die Flüssigkeiten für die Barrierebeschichtung sind bereits vorhanden und einsatzbereit, wie Tests gezeigt haben. Verbesserungen sind noch möglich, z.B. bei der Rillung, wo die  Barriereschicht auf dem Karton porös und brüchig wird, vor allem wenn sie flach aufgetragen wird. Beim rotativen Auftrag gibt es dieses Problem nicht, vor allem wenn auch die Rillung rotativ erfolgt. Die rotative Barrierebeschichtung eignet sich am besten für saugfähige Bedruckstoffe wie Papier und Karton, da die erste Beschichtung vor dem Eintritt in das erste Druckelement auf der Innenseite (Rückseite) und die zweite Beschichtung nach dem Austritt aus dem letzten Druckelement auf der Außenseite erfolgt. Dabei ist zu berücksichtigen, dass der Barrierelack auf der Innenseite der Verpackung in direktem Kontakt mit dem Produkt steht, und migrationssicher sein muß, während der äußere Barrierelack die Verpackung vor Umwelteinflüssen wie Feuchtigkeit und Sauerstoff schützt und dem Transport sowie der Reibung standhalten muss. Er kann deswegen auch in größeren Mengen im Rillbereich aufgetragen werden, wie es bei Flexodruckmaschinen möglich ist.

Barriereschicht auf dem Karton porös und brüchig wird, vor allem wenn sie flach aufgetragen wird. Beim rotativen Auftrag gibt es dieses Problem nicht, vor allem wenn auch die Rillung rotativ erfolgt. Die rotative Barrierebeschichtung eignet sich am besten für saugfähige Bedruckstoffe wie Papier und Karton, da die erste Beschichtung vor dem Eintritt in das erste Druckelement auf der Innenseite (Rückseite) und die zweite Beschichtung nach dem Austritt aus dem letzten Druckelement auf der Außenseite erfolgt. Dabei ist zu berücksichtigen, dass der Barrierelack auf der Innenseite der Verpackung in direktem Kontakt mit dem Produkt steht, und migrationssicher sein muß, während der äußere Barrierelack die Verpackung vor Umwelteinflüssen wie Feuchtigkeit und Sauerstoff schützt und dem Transport sowie der Reibung standhalten muss. Er kann deswegen auch in größeren Mengen im Rillbereich aufgetragen werden, wie es bei Flexodruckmaschinen möglich ist.

Technische Fragen

Einige Druckfarben- und Lackhersteller arbeiten derzeit gemeinsam mit dem Politecnico di Milano und anderen an der Entwicklung neuer Barrierekombinationen. Das Auftragen kann mit verschiedenen Techniken erfolgen – Flexodruck ist am einfachsten und kostengünstigsten. Die Entscheidung liegt vor allem darin, wie viel Lack man übertragen möchte: Hier wählt man entweder eine Rasterwalze oder einen Sleeve oder eine Druckform, wenn man sie für die Innen- und Außenseite verwenden möchte. Es besteht auch die Möglichkeit, die Beschichtung direkt auf der Papiermaschine vorzunehmen. Die Trocknung erfolgt in diesem Fall durch Infrarot-Strahlung. Der Nachteil: man druckt damit auf die Barriereschicht welche den Druck schützen soll. Auch auf großformatigen Offsetdruckmaschinen kann gestrichen werden, allerdings sind dazu zwei Druckwerke mit Trockner erforderlich.

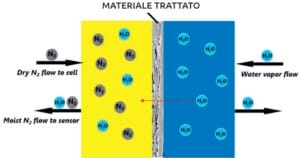

Die Qualität der Barrierewirkung wird von mehreren Faktoren beeinflusst: Oberfläche ohne Kalandrieren, Oberflächenporosität, Absorption, Wassergehalt, Oberflächenspannung, Gewicht und Dicke des Papiers/Kartons. Hinzu kommen die Beschichtung des Kartons mit dem Polymer, die Viskosität, das Gewicht der Beschichtung, eine perfekte Trocknung, kein Schaum in der Lösung, eine perfekte Abwicklung der Bahn. Auf der Maschinenseite: die Streichaggregate und Trockenöfen, die Trocknung, die Bahngeschwindigkeit, die Kontrolle der Strichstärke.

Barrierewirkung

Die Barriereschicht muss gegen Feuchtigkeit, Fette und Öle, das Eindringen von Luft wirken und dampfundurchlässig sein. Sind sie auf Wasserbasis, werden sie als DSC-Beschichtung bezeichnet, die eine dünnere trockene Deckschicht ermöglicht als der traditionelle Lack von Laminier- und Extrusionsanlagen.

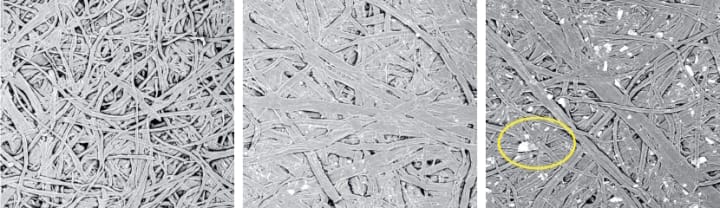

Die Beschichtung besteht immer aus einer einzigen Schicht. Die verwendeten Lacke werden auf einer hochvernetzten Styrol-Butadien-Basis mit lamellaren Pigmenten (Kaolin und Talkum) in unterschiedlichen Latex-Pigment-Verhältnissen formuliert. Kaolin ist mit Wasser verträglich; bei Tests mit der aktuellen Formulierung wurden aber überraschende Ergebnisse erzielt, obwohl die Barrierewirkung gegen Feuchtigkeit und Fett begrenzt ist.

B  ei der Verwendung von Substraten mit glatten Oberflächen wurden viel höhere Beständigkeitswerte mit einer Wasseraufnahme von weniger als 1 g/m2 oder 20 g/m2 pro Tag mit der Feuchtigkeitssperre erzielt. Dieser Wert liegt sehr nahe an dem, was heute mit einem Belag aus PET-Extrusion auf Folie erreicht wird: Erhöht man das Volumen der Pigmente in der Faserstruktur, steigt der Grad der Beständigkeit, allerdings mit der Folge, dass die Heißsiegelanwendung bei 80°C sinkt. Das Risiko der Rissbildung verringert sich um 60%, wenn der Auftrag parallel zur Faserlaufrichtung erfolgt. Wird die Sperrschicht auf der Druckseite (Außenseite) aufgebracht, muss beachtet werden, dass die Tendenz zur Rissbildung in der Sperrschicht genau das Gegenteil von dem ist, was auf der Innenseite des Substrats erreicht wird, und zwar aufgrund der inneren Spannung des Substrats.

ei der Verwendung von Substraten mit glatten Oberflächen wurden viel höhere Beständigkeitswerte mit einer Wasseraufnahme von weniger als 1 g/m2 oder 20 g/m2 pro Tag mit der Feuchtigkeitssperre erzielt. Dieser Wert liegt sehr nahe an dem, was heute mit einem Belag aus PET-Extrusion auf Folie erreicht wird: Erhöht man das Volumen der Pigmente in der Faserstruktur, steigt der Grad der Beständigkeit, allerdings mit der Folge, dass die Heißsiegelanwendung bei 80°C sinkt. Das Risiko der Rissbildung verringert sich um 60%, wenn der Auftrag parallel zur Faserlaufrichtung erfolgt. Wird die Sperrschicht auf der Druckseite (Außenseite) aufgebracht, muss beachtet werden, dass die Tendenz zur Rissbildung in der Sperrschicht genau das Gegenteil von dem ist, was auf der Innenseite des Substrats erreicht wird, und zwar aufgrund der inneren Spannung des Substrats.

Tests mit Faltung/Aufklappung des Kartons bis zu einer Restkartonstärke von 0,08–0,12 mm zeigten keine negativen Auswirkungen auf die Stabilität der Verpackung. Auch bei einer Erhöhung des Latexanteils im Karton, wie er bei grossen Schalen gefordert wird, werden keine Stabilitätsprobleme gesehen, wobei aber ein Feuchtigkeitsgehalt des Kartons von 4,5–5% gefordert wird und mit reduzierter Geschwindigkeit und Bahnspannung zu arbeiten ist.

Im Verpackungsdruck arbeitet man im Allgemeinen eher mit einer glatten als mit einer rauhen Oberfläche, und die Faltungen bewegen sich in einem Bereich von 45 bis 90 Grad und überschreiten nie die Dicke des Kartons. Die Experimente und Versuche am Politecnico di Milano zeigen deutlich, dass es noch Raum für Verbesserungen und Änderungen gibt. Es wird aber vorgezogen, die Anforderungen des Marktes und neue staatliche Umweltvorschriften abzuwarten. Wichtig zu wissen: Die Einführung von Barrieren auf Karton und Papier als Ersatz für Kunststofffolien schaffen keine Hindernisse für das Recycling.

Für Papier und Pappe mit poröser Oberfläche und saugfähigen Fasern gibt es Abdeckflüssigkeiten für vier Arten von Barrieren, die in einzelnen Schichten oder als

Für Papier und Pappe mit poröser Oberfläche und saugfähigen Fasern gibt es Abdeckflüssigkeiten für vier Arten von Barrieren, die in einzelnen Schichten oder als  Mischung für mehrere Barrieren aufgetragen werden können. Die poröse Oberfläche erleichtert das Auftragen, erschwert aber gleichzeitig die Trocknung, da die Sperrschicht auf der Oberfläche fixiert werden muss. Wir sprechen von nassen Schichten von 10–15 g/m2, die nach dem Trocknen zwischen 4 und 6 g/m2 liegen müssen. Dies erfordert eine effiziente Trocknung mit hohen Temperaturen, großem Luftvolumen und langen Trocknern. Neben der Kombination dieser drei Faktoren spielen auch das aufgetragene Volumen, die Glätte der Oberfläche und die Faserstruktur eine wichtige Rolle. In erster Linie wird eine kalandrierte Oberfläche empfohlen, die eine geschlossene Oberfläche bietet und wenig Material aufnimmt. Die Barriereschicht muss auf der Oberfläche der Verpackung und nicht im Inneren des Trägermaterials angebracht werden, wobei natürlich auch die Dicke des Materials eine wichtige Rolle spielt.

Mischung für mehrere Barrieren aufgetragen werden können. Die poröse Oberfläche erleichtert das Auftragen, erschwert aber gleichzeitig die Trocknung, da die Sperrschicht auf der Oberfläche fixiert werden muss. Wir sprechen von nassen Schichten von 10–15 g/m2, die nach dem Trocknen zwischen 4 und 6 g/m2 liegen müssen. Dies erfordert eine effiziente Trocknung mit hohen Temperaturen, großem Luftvolumen und langen Trocknern. Neben der Kombination dieser drei Faktoren spielen auch das aufgetragene Volumen, die Glätte der Oberfläche und die Faserstruktur eine wichtige Rolle. In erster Linie wird eine kalandrierte Oberfläche empfohlen, die eine geschlossene Oberfläche bietet und wenig Material aufnimmt. Die Barriereschicht muss auf der Oberfläche der Verpackung und nicht im Inneren des Trägermaterials angebracht werden, wobei natürlich auch die Dicke des Materials eine wichtige Rolle spielt.

Die Mikrobarriere umhüllt das poröse Papier, dringt auch in die Faserstrukturen ein und erzielt beim Recycling oft den Effekt, dass zwischen Beschichtung und Fasern ein  Monomaterial entsteht. Dieser Lotus-Effekt entsteht, wenn das Trägermaterial und die Barrierebeschichtung ähnliche mechanische Eigenschaften haben, die bei Kontakt untrennbar zusammenkommen. Die Barrierebeschichtung gegen das Eindringen von Wasser (Undurchlässigkeit) hat die gleiche Wirkung, allerdings wird sie als Tau bezeichnet, wenn das Verpackungsmaterial die Kühlketten in einer heißen Umgebung verlässt oder benetzt wird – das Material behält 80% seiner mechanischen Eigenschaften;ohne Barrieren sinken die Eigenschaften auf 30%. Diese Tatsache ist bei Verpackungen aus einfaseriger weißer Pappe mit PE-Beschichtung und Umhüllung mit Kühlkettenprodukten seit langem bekannt.

Monomaterial entsteht. Dieser Lotus-Effekt entsteht, wenn das Trägermaterial und die Barrierebeschichtung ähnliche mechanische Eigenschaften haben, die bei Kontakt untrennbar zusammenkommen. Die Barrierebeschichtung gegen das Eindringen von Wasser (Undurchlässigkeit) hat die gleiche Wirkung, allerdings wird sie als Tau bezeichnet, wenn das Verpackungsmaterial die Kühlketten in einer heißen Umgebung verlässt oder benetzt wird – das Material behält 80% seiner mechanischen Eigenschaften;ohne Barrieren sinken die Eigenschaften auf 30%. Diese Tatsache ist bei Verpackungen aus einfaseriger weißer Pappe mit PE-Beschichtung und Umhüllung mit Kühlkettenprodukten seit langem bekannt.

Poröse Oberflächen können auch mit einem Primer vorbereitet, zur Erhöhung der Druckqualität bedruckt und anschließend mit einer Barriere beschichtet werden – dies erfordert jedoch ein zusätzliches Element. In einem Punkt besteht aber durchaus noch Verbesserungsbedarf, der nichts mit der Barrierebeschichtung zu tun hat, aber wieder hoch aktuell auf den neuesten Stand gebracht wird: Die Inline-Rotationsstanze dient jetzt nicht nur für Faltschachteln, sondern auch für flexible Verpackungen. Diese werden auf die Bahn gedruckt und dann inline gestanzt und geschnitten, was die Kosten erheblich senkt. Das Problem ist die Flachbett-Inlinestanze, die im Vergleich zur Rotationsstanze eine zu lange Umrüstzeit hat. Es gibt Inline-Rotationsstanzmaschinen mit Rüstzeiten von 30 Minuten, die mit gravierten Stanzzylindern Millionenauflagen herstellen. Die Kosten sind aber für kleine Auflagen zu hoch und die Vorlaufzeiten zu lang. Die Stanzplatten, die für den Etikettendruck verwendet werden, eignen sich nur für dünne Karton und kleinere Pharma-Schachteln. Eine Stanzmaschine mit Laserschneiden und Rillen mit 3D-gedruckten Acrylharzstempeln wird vorbereitet. Der Auftragswechsel dauert ca. 20 Minuten im Vergleich zu den heutigen 2 Stunden, da die Daten sowohl für die Positionierung der Laser als auch für den 3D-Drucker für die Rillform im Computer der Stanzmaschine vorliegen.

Zusammenfassung

Die neue Grenze für die Verarbeiter besteht darin, in den Markt für flexible Verpackungen einzutreten: Nicht nur, um Kunststofffolie durch Karton zu ersetzen, sondern um Papier und Karton zu verwenden, die mit einer im Druck aufgebrachten Barrierebeschichtung versehen sind. Dieser Ansatz, kombiniert mit Inline-Produktionstechniken wie Flexodruck und Stanzen, senkt die Kosten im Vergleich zu Bogendruckmaschinen um 15–30% und erhöht die Produktivität erheblich. Trotz der anfänglichen Investitionen und der Notwendigkeit von technologischen Upgrades stellt der schnell wachsende Flexomarkt (bis 2026 wird ein Umsatz von USD 73,5 Mrd. allein für Beutel prognostiziert) eine einzigartige Chance dar. Für Flexodrucker erfordert der Übergang von Kunststofffolien zu Papier neue Fähigkeiten und spezielle Maschinen, aber auch Nachrüstungen können diesen strategischen Übergang erleichtern.