Dieter Finna (Eine englische Fassung finden Sie hier)

Entscheidend für die Effizienz moderner Maschinenkonzepte im Etiketten- und Schmalbahn-Verpackungsdruck sind sowohl Flexibilität in den Konfigurationsmöglichkeiten als auch die schnelle Wechselbarkeit von Druckprozessen und Aufträgen. Dies untermauert ein Blick auf die Trend-Landschaft innerhalb des Etiketten- und Verpackungsdrucks. Wie behauptet sich die Gallus Labelmaster als jüngste Produktentwicklung des Schweizer Traditionsherstellers in einem Markt, der auf Flexibilität drängt? Ein Anlass, die Markttrends unter die Lupe zu nehmen und den Eigenschaften des Maschinenkonzepts gegenüber zu stellen.

Zahlreiche der jüngst ermittelten Makro-Trends [1] im Etiketten- und Verpackungsdruck wirken sich auf die Produktgestaltung bei Etiketten und Verpackungen aus – und damit auf die Anforderungen, die Maschinen wie die Gallus Labelmaster heutzutage erfüllen müssen. Der folgende Überblick über die aktuellen Entwicklungen und Trends konkretisiert diese Anforderungen.

Trends, die Auftragswechsel erhöhen und Auflagen sinken lassen

Weit vorne bei den Makro-Trends stehen Änderungen im Verbraucherverhalten als auch Trends, die Fashion & Design oder der Entwicklung im Einzelhandel zugeordnet werden können. Für den Etiketten- und Verpackungsdruck wirkt sich dies in der Zunahme von Auftragswechseln und in sinkenden Auflagen aus.

- Verpackungsdesigner gehen heute gezielter auf die Bedürfnisse von Verbrauchergruppen ein. Sie sprechen Babyboomer mit einem anderen Design an als jüngere Verbrauchergruppen, wodurch sich die Zahl der Verpackungsdesigns erhöht.

- Auch der Trend zu einem altersgerechten Design für Konsumenten erhöht die Vielfalt, wenn Etiketten oder Verpackungen für die ältere Zielgruppe übersichtlicher gestaltet, bzw. dort größere Schriften eingesetzt werden.

- Der Trend »Ich will es sofort« ist geprägt von einer Käufergruppe, die verstärkt im Internet bestellt, wofür für den Versand teils eigene Etiketten und Verpackungen eingesetzt werden.

- Dass Konsumenten immer bewusster werden und wissen wollen, was in einer Verpackung enthalten ist, führt zu mehr Angaben und damit mehr Text auf einem Etikett bzw. der Verpackung. Verstärkt wird dies noch durch Sprachenvielfalt und vorgeschriebene Angaben bei erklärungs-bedürftigen Produkten wie z.B. Pharmazeutika. Aus diesen Entwicklungen entsteht ein positiver Trend für Booklet-Etiketten, aber auch zu kleineren Auflagen, da sich die Angaben schnell ändern können.

Zum Makrotrend »Technologie« gehört vor allem das Internet of Things (IOT)

- Etiketten und Verpackungen werden zunehmend mit QR-Codes oder auch NFC-Tags (Nahfeldkommunikations-Tags) ausgestattet. Über das Internet können die Käufer weitere Informationen oder interaktive Möglichkeiten mit ihrem Smartphone abrufen. So kann sich der Markenartikler von seinem Wettbewerb im Ladenregal differenzieren und eine direkte Verbindung zum Käufer schaffen. Dazu gehört auch ein erweitertes Produkterlebnis durch Augmented Reality.

- Gleichzeitig leben wir in einer Welt der Vernetzung, in der Änderungen im Design von Etiketten und Verpackungen viel schneller erfolgen. Variantenreichtum und kleineren Losgrößen sind die Folgen, verbunden mit einer zunehmenden Anzahl an Auftragswechseln.

Trends, die sich auf die Maschinenkonfiguration und Wechsel der Druckeinheiten auswirken

Der aktuelle Trend im »Verbraucherverhalten« zur Schlichtheit beim Design bedeutet nicht zwangsweise, dass dies auch drucktechnisch einen geringeren Aufwand darstellt.

- Ganz im Gegenteil: Ein eher schlichtes Design ansprechend zur Geltung zu bringen bedeutet oftmals einen höheren Aufwand im Druck. Eine hohe Opazität durch Siebdruck-Weiss, der Einsatz von Matt- und Glanzlacken oder haptische Effekte durch dickschichtigen Siebdruck sind solche Beispiele. Und nicht zu vergessen die Folienveredelung (heiss, kalt): Alle Siebdruckwerke und Heißpräge-Einheiten müssen für solche Aufträge mit wenig Aufwand dort platziert werden können, wo es der jeweilige Auftrag erfordert.

- Konträr zum schlichten Design setzt sich bei hochwertigeren Konsumgütern der Trend fort, eine Marke durch ein exklusives Design hervorzuheben, wodurch mindestens die gleichen – wenn nicht sogar höhere – Anforderungen an die Prozess-Variabilität entstehen.

Flexible Konfigurationsmöglichkeiten

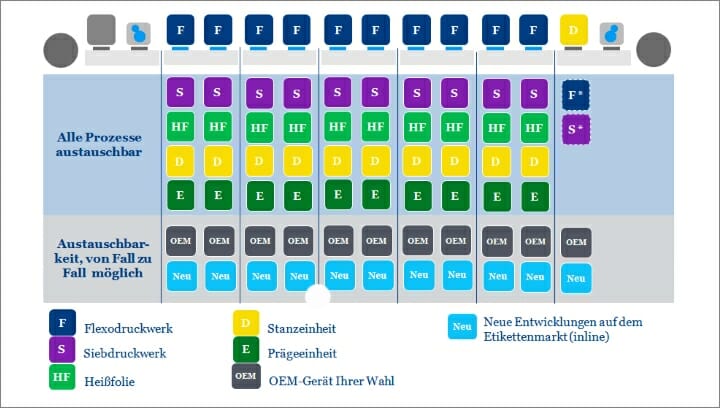

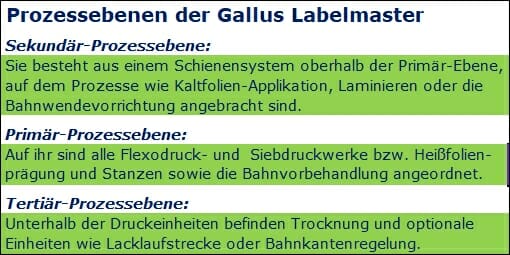

Welche technische Ausstattung müssen moderne Maschinensysteme heutzutage mitbringen, um diesen Marktanforderungen gerecht zu werden? Die Gallus Labelmaster gehört einer Maschinenklasse an, die einen ausgewogenen Automatisierungsgrad bei hoher Wirtschaftlichkeit für den Betreiber besitzt. Sie bietet mit ihrem modularen Aufbau eine Vielzahl an Konfigurationsmöglichkeiten und liegt damit ganz im Trend der Marktanforderungen: Die Gallus Labelmaster Advanced ist so konzipiert, dass sich alle Prozesswechsel im Druckteil auf einer Ebene abspielen, die als Primär-Prozessebene bezeichnet wird. Dadurch lassen sich alle Flexodruck-Einheiten sowohl durch Einheiten für Siebdruck, Heißprägen sowie Stanzen austauschen. Und auch der Austausch durch Einheiten von OEM-Herstellern ist möglich. Ein Prozesswechsel, das heißt ein Druckwerk gegen ein anderes zu wechseln, benötigt bei dieser Ausstattungsvariante weniger als 15 Minuten bis zum »Ready-to-Print«. Das macht das Maschinensystem flexibel konfigurierbar für jede Auftragssituation. Die Gallus Labelmaster Advanced muss beim Prozesswechsel nicht ausgeschaltet werden, der Prozesswechsel erfolgt bei laufender Maschine, was einen zeitlichen und somit monetären Nutzen bringt. Da alle Einheiten auf der gleichen Leitachse liegen, bietet dies auch steuerungstechnische Vorteile gegenüber Maschinensystemen, bei denen das Siebdruckwerk auf einer Schiene über den Flexodruckwerken liegt oder als Drop-In-Station ergänzt wird.

Den Makro Trends folgend, werden Prozesswechsel weiter zunehmen und kurze Prozesswechsel zukünftig noch wichtiger für die Effizienz eines Maschinensystems sein.

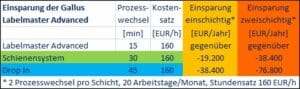

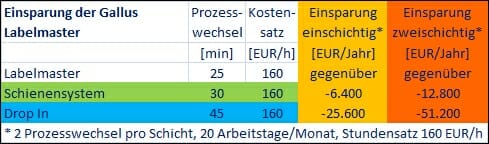

Zwar ist auch bei diesen Maschinen grundsätzlich eine gewisse Flexibilität gegeben, allerdings mit deutlichen Einbußen bei Wechselzeiten, Druckstabilität und somit letztlich bei der Produktivität der Maschinenlösung. Prozesswechsel benötigen bei solchen Lösungen deutlich länger, bei Schienensystemen insgesamt ca. 30 min (+100%), bei Drop-In-Varianten sogar bis zu 45 min (+200%). Geht man in der Praxis von circa 2 Prozesswechseln pro Schicht aus, so drückt sich dieser unterschiedliche Zeitbedarf bei den Prozesswechseln in einer jährlichen Einsparung im 2-Schicht-Betrieb von EUR 38.400/Jahr gegenüber einem Schienensystem, beziehungsweise EUR 76.800/Jahr gegenüber einer Drop-In-Variante aus. Den Makrotrends folgend, werden Prozesswechsel weiter zunehmen und möglichst kurze Prozesswechsel zukünftig noch wichtiger für die Effizienz eines Maschinensystems sein.

Das Einsparpotential bei Prozesswechseln mit der Gallus Labelmaster Advanced gegenüber Maschinen mit Schienensystem oder Drop-In-Werken ist beachtlich.

Wechselbarkeit der Gallus Labelmaster

Auch die Basisvariante der Gallus Labelmaster bietet die Möglichkeit für zwei wechselbare Prozesse innerhalb des Druckteils, beispielsweise statt zwei Flexoeinheiten ein Siebdruckwerk und eine Folienprägung (heiss). Auch hier ist der Wechsel an jeder beliebigen Position der Maschine möglich. Maschinen, die beim Kauf als reine Flexodrucklinie konfiguriert wurden, lassen sich auf die Wechselbarkeit von zwei Einheiten nachrüsten, beispielsweise mit einer Stanze oder einem Siebdruckwerk. So kann ein Kunde die Maschine auch für weitere Anwendungen/Produkte nutzen und besitzt Investitionssicherheit bei einem sich ändernden Produktportfolio. Zieht man bei dieser Maschinenvariante einen Kostenvergleich für Prozesswechsel mit Maschinensystemen anderer Bauart, so ergibt sich eine jährliche Einsparung von EUR 12.800 /Jahr gegenüber einem Schienensystem, beziehungsweise EUR 51.200 /Jahr Einsparung gegenüber einer Drop-In-Variante.

Trends, bei denen ein möglichst geringer Makulatur-Anteil an Bedeutung gewinnt

Heutige Maschinensysteme müssen noch weiteren Trends gerecht werden. Einer dieser Trends ist die Nachhaltigkeit bei Verpackungen, die zukünftig einen viel größeren Raum einnehmen wird.

- Im Zuge des zunehmend als kritisch angesehenen Verpackungsabfalls werden sich Etiketten- wie Verpackungsdrucker verstärkt mit der Frage auseinandersetzen müssen, wie der Makulaturanteil beim Einrichten der Aufträge so gering wie möglich gehalten werden kann – und dies bei einer insgesamt zunehmenden Anzahl an Auftragswechseln.

- Zudem gewinnen Alternativen zu Kunststoffmaterialien an Bedeutung, wodurch sich eine Erhöhung der Bandbreite an Bedruckstoffen ergibt. Ein Beispiel aus der jüngsten Zeit ist das Graspapier. Beim Kauf einer Maschine ist die Möglichkeit, unterschiedlichste Materialien zu bedrucken – von Monofolien bis zu Tubenlaminaten – ein Faktor, der beachtet werden sollte.

Forderung nach einem Maschinenkonzept mit geringem Makulatur-Anfall

Diesen Trends folgend stellt sich die Frage, wie ein Maschinenkonzept konzipiert sein muss, welches den Anforderungen in Richtung Ökologie und Nachhaltigkeit gerecht wird. Ein

Diesen Trends folgend stellt sich die Frage, wie ein Maschinenkonzept konzipiert sein muss, welches den Anforderungen in Richtung Ökologie und Nachhaltigkeit gerecht wird. Ein  geringer Makulatur-Anteil ist nicht nur aus Gründen der Nachhaltigkeit ein gewichtiges Kriterium und bedeutet Einsparpotential. Bei der Gallus Labelmaster beträgt der Bahnlauf von Druckwerk zu Druckwerk 1,4 m. Möglich ist dies durch die Anordnung aller wesentlichen Prozesse auf der Primärebene, wodurch kein Wechsel auf eine andere Ebene nötig ist. Der Einsatz eines Siebdruckwerkes auf einer Schiene beispielsweise verursacht einen zusätzlichen Bahnweg von 4–6 m. Die Anordnung der Druckeinheiten auf der Primärebene hingegen spart beim Einrichten Material, Zeit und Kosten und gewinnt bei zunehmenden Auftrags- und Materialwechseln noch an Bedeutung.

geringer Makulatur-Anteil ist nicht nur aus Gründen der Nachhaltigkeit ein gewichtiges Kriterium und bedeutet Einsparpotential. Bei der Gallus Labelmaster beträgt der Bahnlauf von Druckwerk zu Druckwerk 1,4 m. Möglich ist dies durch die Anordnung aller wesentlichen Prozesse auf der Primärebene, wodurch kein Wechsel auf eine andere Ebene nötig ist. Der Einsatz eines Siebdruckwerkes auf einer Schiene beispielsweise verursacht einen zusätzlichen Bahnweg von 4–6 m. Die Anordnung der Druckeinheiten auf der Primärebene hingegen spart beim Einrichten Material, Zeit und Kosten und gewinnt bei zunehmenden Auftrags- und Materialwechseln noch an Bedeutung.

Bedienerfreundliche Ausstattung: »Easy-to-Use«

Für schnelle Prozess- und Auftragswechsel ist auch die bedienerfreundliche Ausstattung einer Druckmaschine entscheidend. Dazu gehört die Gesamtheit der »Easy-to-Use«-Eigenschaften. Beispielsweise, dass beim Prozesswechsel auf der Primär-Prozessebene kein Kettenzug benötigt wird. Oder stabile Druckwerke, bei denen Druckzylinder und Rasterwalzen mit Schmitzringen ausgestattet sind. Sie sorgen für eine gleichbleibende Druckqualität, indem sie das Entstehen von Zahnstreifen ausschließen, die im Laufe der Zeit bei mit Zahnrad angetriebenen Druckzylindern immer auftreten.

Für schnelle Prozess- und Auftragswechsel ist auch die bedienerfreundliche Ausstattung einer Druckmaschine entscheidend. Dazu gehört die Gesamtheit der »Easy-to-Use«-Eigenschaften. Beispielsweise, dass beim Prozesswechsel auf der Primär-Prozessebene kein Kettenzug benötigt wird. Oder stabile Druckwerke, bei denen Druckzylinder und Rasterwalzen mit Schmitzringen ausgestattet sind. Sie sorgen für eine gleichbleibende Druckqualität, indem sie das Entstehen von Zahnstreifen ausschließen, die im Laufe der Zeit bei mit Zahnrad angetriebenen Druckzylindern immer auftreten.

Die Leichtbau-Druckzylinder der Gallus Labelmaster lassen sich in kürzester Zeit wechseln. Für eine Maschine mit acht Druckwerken werden weniger als 8 Minuten für den Wechsel benötigt, noch weniger wenn zwei Mitarbeiter gleichzeitig wechseln. Dazu wurde ein spezielles Spannsystem entwickelt, das die Zylinder aufnimmt. Ebenso von Vorteil ist die praktische und ergonomische Anordnung der Bedienknöpfe, die aus Erfahrung dort angebracht sind, wo der Operator sie erwartet.

Zur Wartung können die Druckwerke einfach herausgenommen werden, so dass kein Maschinenausfall bei Wartungsarbeiten entsteht. Bei der Einbindung von Siebdruckwerken erweist es sich als Vorteil, dass sie von Gallus selbst konzipiert und hergestellt werden und für jeden Maschinentyp ein eigenes Modell Verwendung findet, welches in der Steuerung mit eingebunden ist. Zu erwähnen ist auch der Aufbau der robusten Farbkammern, die eine sehr geringe Farbmenge von 220–1500 ml benötigen. Die abgerundete Form des Farbkanals in der Kammer führt zu einer verbesserten Zirkulation der Farbe mit geringerer Neigung zu Lufteinschlüssen und erlaubt eine einfachere Reinigung. All diese Kriterien tragen dazu bei, dass eine Maschine für den Operator einfach bedienbar ist und schnell umgerüstet werden kann.

Fazit

Mit ihrem Konzept für uneingeschränkt flexible Prozess- und Auftragswechsel auf einer Primär-Prozessebene liegt Gallus ganz im Anforderungsprofil der heutigen Makro Trends im Etiketten- und Verpackungsdruck. So gewinnen insbesondere schnelle Auftrags- und Prozesswechsel signifikant an Bedeutung, um wettbewerbsfähig zu bleiben und effizient zu produzieren. Gleichzeitig bedeutet ein flexibles Maschinenkonzept für den Anwender Investitionssicherheit, indem es sich veränderten Marktbedingungen schnell anpassen kann. Somit lohnt sich für Druckereien die Kostenkalkulation des Produktionsalltags einer Etikettendruckmaschine – und zwar über den gesamten Lebenszyklus der jeweiligen Maschinenlösung. Im Zuge der zunehmenden Industrialisierung im Etiketten- und Verpackungsdruck wird die Produktivität der Maschinenlösung zur zentralen Triebfeder für einen nachhaltigen Geschäftserfolg.

Quellenangaben

[1] Joanna Stephenson, Marketing Director of EFIA, »Packaging Trends, Shaping the Future of Print«, Konferenz in Brüssel/B, Februar 2019.